发布时间:2021-01-05 浏览人数:人

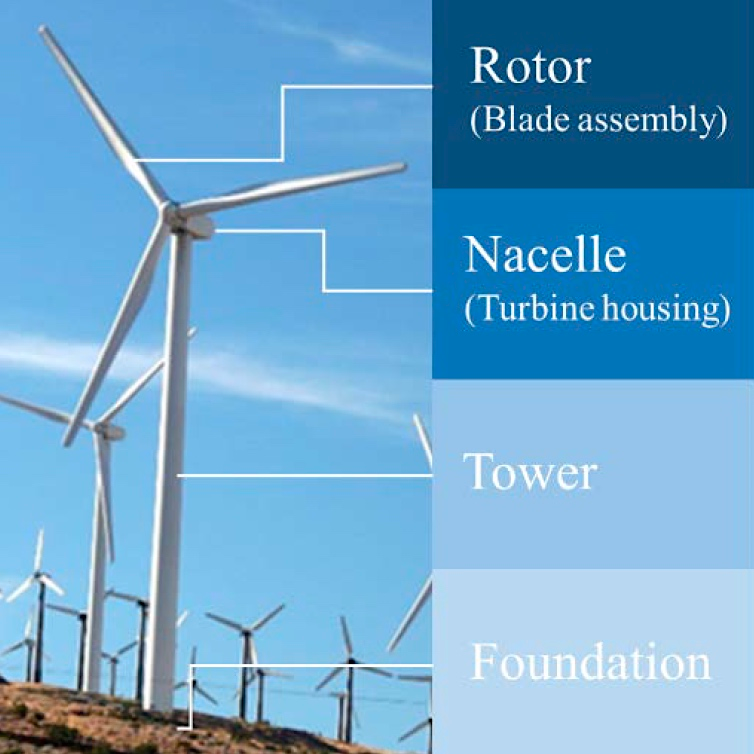

风能产业从诞生之初,就不得不与其他形式的发电产业进行竞争。风能生产商不仅要面对这场电力市场战争,而且还要为争夺风能市场份额而展开战争。这两场战争都归结为需要通过增加能量捕获来提高风能的经济性,这就促使陆上和海上系统的涡轮机和叶片尺寸迅速增加。

海上涡轮机正迅速从3MW发展到下一代额定功率为5MW或更大的涡轮机,在这种涡轮机上,陆上和海上系统的叶片长度通常超过45米/148英尺。随着叶片的增长,叶片结构从玻璃纤维转换成更硬、更轻的碳纤维便开始有意义了,尽管后者的前期成本可能会更高。

碳纤维已经成为涡轮机制造商Vestas Wind Systems A/S(丹麦奥胡斯)和Gamesa technology Corp.(西班牙比斯卡亚)的特色技术,这两家公司几年前都采用了碳纤维,在叶片的特定结构部件中使用碳纤维,并在整个涡轮系统中利用了重量更轻的叶片。

较轻的叶片意味着可以不需要那么坚固的涡轮和塔架组件,因此,级联成本节约证明了碳纤维的额外成本是合理的。来自碳纤维制造商Zoltek Corp.(美国密苏里州圣路易斯市)风能执行副总裁Philip L.Schell博士证实,Vestas和Gamesa通过使用碳纤维的设计了涡轮机,且整个系统的成本低于全玻璃纤维叶片的系统。

通过使用碳纤维,Vestas维斯塔斯可以在不增加重量的情况下增加5米的叶片长度。维斯塔斯V112-3MW涡轮机设计用于低风速和中等风速区域,并配有三个54.6米叶片,这些刀片的宽度与公司44米的刀片相同,但它们所覆盖的区域要大55%,其结果是相当高的能量输出。

近期,通用电气能源(GE Energy)也加入了这场竞争,在其下一代风力机叶片(包括其1.6-100涡轮的48.7米叶片)中指定采用了碳纤维。值得注意的是,通用电气可能会使用碳纤维来增加其1.6MW系统的叶片长度,这最终将推动更多的风能公司采用碳纤维。

风电应用中的碳纤维机遇

对现有的涡轮设计进行改造,使其具有更长的叶片,并将其与碳纤维结合,已成为市场化的捷径,因为碳纤维的优势就在于它可以在不增加重量的情况下增加叶片长度。目前,碳纤维主要用于陆上和海上系统长45米以上的翼梁或结构构件。碳纤维较高的刚度和较低的密度允许更薄的叶片轮廓,同时产生更硬、更轻的叶片。据测算当从全玻璃纤维叶片转换为带有碳纤维增强翼梁帽的叶片时,至少可以减轻20%的重量。海上风电系统——最小的涡轮机额定功率为3MW——将特别受益于碳纤维的特性。

相关技术人指出,一个100米长的完全由玻璃纤维制成的叶片可能重达50吨(110231磅)。通过加入碳纤维来实现20%到30%的重量节省时,这就可以节省15吨(33069磅)的重量。在传统的陆上叶片设计中,spar cap翼梁帽是最适合使用CF的区域,但也有公司在叶片根部使用混合玻璃纤维/碳纤维增强材料,如通过在后缘加入了碳纤维,可以调整叶片的一些固有频率,因为碳纤维可以在气动弹性剪裁中发挥作用。

风电应用中的碳纤维挑战

但是,使用碳纤维代替玻璃纤维也会给加工带来了新的挑战。碳纤维具有较低的损伤容限,其抗压强度受纤维排列的影响很大。此外,在真空灌注过程中,模塑机在实现纤维湿润方面遇到了更大的困难。鉴于此,风叶制造商倾向于使用更昂贵的预浸料产品。

近年来,碳纤维预浸料在纤维方向的抗压强度方面有了显著的改善,其中很多都来自于改进的制造和预浸料工艺。然而,在纤维排列方面,仍需在这方面取得重大进展。碳纤维需要完美的纤维排列,而且必须快速固化,即使是微小的偏差也会导致压缩强度和疲劳强度显著降低。

Hexcel公司开发的HexPly单向(UD)碳纤维预浸料具有专利的网格技术,可帮助在真空袋处理厚碳纤维UD层压板时排除空气,低空隙率通过确保碳纤维性能转化为层压板来提高机械性能。网格技术被纳入该公司的HexPly M19G碳纤维UD预浸料,固化速度比Hexcel的标准固化产品快15%到20%,M19G固化所需能量较少,适用于叶壳、翼梁和叶根端部。

自动铺层也可以提高质量。通常,翼梁帽可能需要45到50层预浸料,但随着叶片尺寸的增长,结构可能需要100层或更多层。因此,如果试图在一个长36.6-61米、宽600毫米的翼梁帽工具中铺设80层预浸料,这对任何人来说都是一个挑战。这就是为什么Zoltek通过其子公司Entec复合材料机械公司提供了专门设计用于安装在翼梁帽工具上的纤维对准系统。机器会自动将每层预浸料以适当的张力和对齐方式正确放置到工具中。

此外,另一个需要改进的领域是断裂韧性。断裂韧性主要与所使用的树脂和树脂/纤维的相互作用有关,但它对零件的疲劳寿命和层间的分层影响很大。

碳纤维的供需情况

由于这些尺寸日益增长的大型风叶片所需的碳纤维数量巨大,因此叶片制造商在未来10年内的碳纤维消耗量很有可能会超越航空航天制造商。复合材料预测与咨询公司预测分析,2019年全球将生产27000台风力涡轮机和82000个叶片,碳纤维将占每个叶片所有复合材料的6%。

GE公司计划使用24K或更大丝束的标准模量碳纤维来加工1600个下一代48.7m 叶片的主要结构。此外,据悉仅2012年,GE通用电气能源预计消耗约3000吨碳纤维。GE和其他希望在叶片设计中添加碳纤维的公司担忧是,随着需求的增加,大丝束、标准模量碳纤维是否会有可靠的供应?

有专家指出在碳纤维供应、产能和价格方面的一致性无疑是该行业的一个担忧,但未来将会有两个碳纤维市场出现——一个专注于航空航天,另一个则专注于工业应用。事实上,Zoltek已经将所有的牌都投入到了工业领域,围绕着不仅向风能行业,而且向汽车行业提供标准模量的碳纤维产品(粗纱、预浸料和织物)来建立自己的业务。目前,Zoltek在全球风力涡轮机叶片上提供了20000吨的碳纤维。

以往风电叶片厂商担心碳纤维会供应不足,但似乎现在已经不是一个问题了。Zoltek现在拥有超过13000吨(约2860万磅)的工业级碳纤维产能,并计划在未来五年“大幅”提高产能,主要拥有支持风能产业。但值得关注的是,一旦航空航天、风能以及海上业务的迅猛发展,可以预期碳纤维的需求将大幅增长,供应商是否会做好准备值得商榷,尤其是对于飞机上使用的高质量、高模量航空航天级碳纤维而言,这可能是一个更大的问题。

供应问题和碳纤维价格昂贵,价格是E玻璃纤维的10至20倍,这可能会继续使一些制造商在使用CF设计新叶片之前犹豫不决,因此有些公司为客户设计时会提出两种叶片方案,它可以用碳纤维、也可以不用碳纤维来建造。

LM风力发电公司(丹麦科尔丁)正在寻找在大型叶片中使用碳纤维的方法。该公司最近在法国沿海的一个6MW涡轮机上安装了73.5米的玻璃纤维/聚酯叶片。然而,全球风能市场的竞争是激烈的,尤其是在中国,几十家公司都在争夺世界领先的风能市场。这些参与者将倾向于使用可以为其提供竞争优势的材料和流程,总之,下一代风叶将使用越来越多的碳纤维。