发布时间:2020-11-09 浏览人数:人

众所周知,刹车片的性能直接影响到驾驶员和乘客的生命安全。从初期的石棉纤维填充酚醛树脂刹车片发展到第二代半金属石墨复合材料刹车片,至20世纪80年代的无石棉有机物NAO型刹车片,刹车片已历经三代发展变革。然而目前使用的刹车片,在高速高温下会出现热胀、热裂、安全稳定性差、使用寿命短的问题。碳纤维复合材料因具有一系列独特的力学、热学及摩擦磨损系统而成为替代金属基复合材料的新一代刹车片材料。

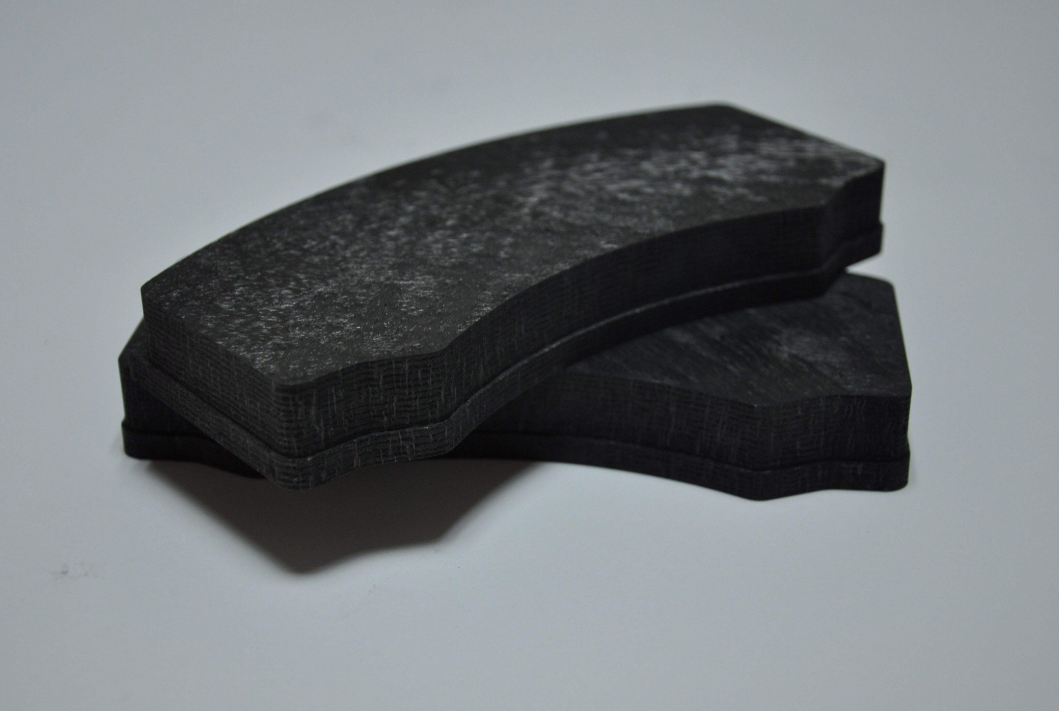

短切碳纤维刹车片,是采用碳纤维为增强材料制成的一类摩擦材料,充分利用了碳纤维强度大、模量高、密度低、导热好、耐热、耐摩擦等优异的物理性能特点。研制短切碳纤维复合材料不仅具有重要的现实意义,而且还有极大的推广价值。

短切碳纤维刹车片原理及性能特点

碳纤维复合材料刹车片是将短切碳纤维材料经过表面处理,通过高温高压将短切碳纤维变成含有树脂的新材料制成的摩擦制品。其充分利用了碳纤维优异的物理性能。特别是碳纤维复合摩擦材料,其动摩擦因数大于静摩擦因数。短切碳纤维刹车片具有以下特点:

(1)密度小。碳纤维刹车片密度在1.8g/cm3左右,仅为金属基复合材料的1/3到1/4。由短切碳纤维制成的刹车片意味着更加轻便。这对于高端汽车、火车而言,除了提高汽车的有效载荷外,还可以减重节省燃料。因此其节约使用成本效果十分显著。

(2)良好的制动性能。由短切碳纤维制成的刹车片有一个平稳的制动曲线,也可以接受更多的制动摩擦热冲击。

(3)低磨损率。结果表明,在干磨条件下,以钢/碳纤维复合材料的相对磨耗量为1的话,则碳纤维复合材料的磨耗/钢为10,而钢/钢复合材料的磨耗为5000。因此碳纤维刹车片的自身耐磨性以及对摩擦偶材料的磨损低于钢纤维刹车片,不仅延长了刹车片的寿命,而且减少了刹车片组件的维修次数。

(4)低制动噪音。目前的刹车片,在刹车时候会产生一种刺耳的噪音,特别是在高速刹车时。碳纤维的声波振动衰减的损耗因子为0.024±0.008,这是处于刹车过程中的缓冲状态,无任何噪音。

(5)耐环境能力突出。不论在潮湿、酸性的环境中,碳纤维刹车片不易引起腐蚀和生锈问题,也不会发生力学性能衰减,所以碳纤维刹车片的耐腐蚀性能优于半金属材料。

短切碳纤维刹车片应用领域

短切碳纤维刹车片在汽车上的应用

碳纤维作为一种高强度、高模量、耐腐蚀、耐高温等优良性能的新型非金属材料,由于碳纤维复合材料产品价格昂贵,过去主要用于军工领域。随着汽车工业的发展,短切碳纤维刹车片已进入高端轿车和世界名车等民用领域。

短切碳纤维制动衬片摩擦系数稳定、磨损率低、良好的冲击强度和硬度、良好的制动无噪声,有利于环境保护,在刹车温度高于200℃以上时,不仅可以无热裂解、无热膨胀、无热衰退现象,由于摩擦系数的增高,反而使轿车在快速行驶中刹车更具有平稳性、安全性、舒适性。

2003年十月,我国自行研制的GD-1碳纤维复合材料汽车制动盘在吉林省成功问世。该产品的成功被誉为是摩擦材料产业的一次飞跃。

刹车片作为车辆常用的易损件,车辆的生产和社会保有量不断增加也为刹车片行业得后续发展提供了保证。随着碳纤维生产技术的不断提高完善、产能扩大、质量稳定、价格降低,短切碳纤维刹车片在汽车产业的应用市场将十分广阔。

短切碳纤维刹车片在列车上的应用

随着国民经济的快速发展,高速列车是大势所趋,高速列车用刹车片的要求与需求量也会越来越大。而短切碳纤维刹车片,其摩擦性能稳定、刹车制动好、弹性模量适中、磨损小、发热度低、膨胀系数小、刹车噪音低,能大大减轻铸铁的重量,不仅节约了能源,而且使用寿命比铸铁刹车片高几倍以上。所有性能都是高速列车的必要性能。因此,碳纤维刹车片的市场前景良好,这反应了我国铁路事业对高性能制动片的迫切需求。

短切碳纤维刹车片在飞机上的应用

在飞机工业领域,从最初的仅适用于高性能军用飞机到如今的商用飞机,碳纤维复合材料的应用逐步扩大,碳纤维飞机刹车片材料也逐渐应用于一系列军用飞机和商用飞机上。短切碳纤维刹车片密度小、比热容大、热稳定性好和一系列独特的机械、热学和摩擦磨损性能特别适合于飞机刹车片的生产,将替代金属基复合材料成为飞机工业的新一代刹车材料。

短切碳纤维刹车片技术分析

技术工艺

采用短切碳纤维和摩擦改性剂、填料和辅助树脂进行表面处理并进行压制处理,可制成碳纤维刹车片。具体如下:

混料过程:混料是一个非常重要的工序。其目的是均匀分散配方中的所有物料,并获得性质相对均匀的材料。刹车皮是由碳纤维、钢纤、耐磨剂、矿物绵、树脂等化学物质组成的。而摩擦系数、耐磨指数和噪音值的大小就是通过这些原料的比例来进行调整分布的。

热成型阶段:将混合好的原料倒入模具里,并重压成型。

板材处理:不同型号的铁材料经过切割后,还需透过珠击表面硬化处理后才能上胶准备黏上刹车片雏形。

热压成型阶段:使用机械将板材与刹车片在高热下加压,使两者间更紧密地结合,制造出来的成品称为刹车片厚胚。

后处理阶段:将压制品从模具中取出后,在较高的温度下进行一段时间的热处理,通常称为后处理过程。其目的有两个:其一,确保产品完全固化;其二,消除产品在热成型过程中产生的内应力集中。

磨料切割阶段:经过热处理后的刹车片表面仍然有许多毛边,研磨切割可以使其刹车片更为平整光滑。

喷漆阶段:避免板材生锈,达到刹车片的美观效果。

烤漆阶段:用 170℃的温度烘烤刹车片上的喷漆,不但色泽较佳,还具有高温下不易褪色的优点。

安装附件阶段:烘烤完漆后,可以将警示器或固定器加工固定在刹车片上,并准备包装。包装完成后就可以发送进仓库。

生产工艺流程

混料→冷压热压→热处理→加工成型→后处理→质检→印标→包装→入库

虽然碳纤维刹车片在制造成本上略高于钢纤维,但是从碳纤维刹车片性能提高、噪音下降、使用寿命延长等方面考虑,其综合效益显著,在国外,碳纤维刹车片的市场已被大力开发。随着我国碳纤维研发技术的不断完善,生产能力的提高,价格的逐步降低,我国也将大力发展碳纤维刹车片产业。特别是我国路况日益好转,公路铁路事业迅猛发展,卡车、火车、汽车、摩托车、出租车等重型、高速行驶、制动频繁的车型对于制动性能的要求日益提高。因此,发展碳纤维刹车片势在必行。