发布时间:2020-11-10 浏览人数:人

汽车悬架的主要作用是传递作用在车轮和车架之间的力和力距,并且缓冲由不平路面传给车架或车身的冲击力,减少由此引起的震动,以保证汽车能平顺地行驶。其中板簧是汽车悬架系统中最传统的弹性元件。

随着复合材料应用的发展,从轻量化、材料替代、优化整体悬架系统设计、提升整车性能等多个各角度出发,复合材料板簧越来越多地出现在我们视野中,并且在多个车型上有实际应用。

GFRP复合材料板簧(玻璃纤维增强塑料板簧)

该复合材料板簧运用HP-RTM(高压树脂传递模塑成型)工艺,以玻璃纤维作为增强材料,聚氨酯(环氧树脂)作为树脂基体进行批量生产。

GFRP复合材料板簧制造流程:

?织物裁切:采用自动裁切机将织物裁成预型尺寸;

?预型:通过机器人将裁切好的织物放入预型模中预型;

?入模:通过机器人将预型好的织物放入成型模具中;

?注胶成型:合模并向成型模具中注入树脂,并在一定压力和时间下使之成型固化;

?脱模:开模顶出制件,并用机器人将其放置于指定位置;

?去毛边:去除制件毛边;

?机加工:将制件放在工装上并通过CNC加工成特定造型;

?检验:100%全检后得到合格产品。

(部分工艺流程可做调整)

待去除制件毛边的半成品板簧

GFRP复合材料板簧基本信息如下:

?材质:玻璃纤维+环氧树脂

?尺寸:1150*170*100 mm

?重量:2.0 KG

GFRP复合材料板簧的优点:

?本体质量大幅下降,比传统钢结构板簧轻60%以上;

?可设计性好,强度高,疲劳寿命长;

?帮助悬架系统减少独立零部件数量,简化结构和装配流程;

?一模多腔设计,可大批量生产。

市场上已有多种车型使用了横置复合材料板簧设计的悬架系统,从上世纪的通用雪佛兰科威特C5开始到C7系列,前后悬架均采用横置复合材料板簧设计,沃尔沃从960系列开始尝试使用横置复合材料板簧,到如今的S90系列采用复合材料板簧后悬架。

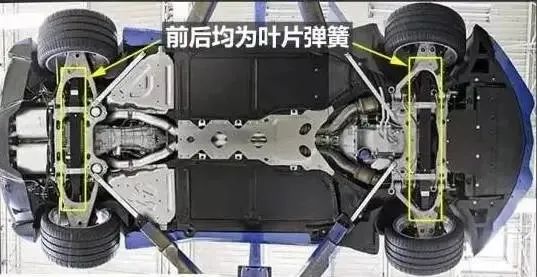

雪佛兰科威特C5前后悬架使用GFRP复合材料板簧

沃尔沃S90后悬架上使用的GFRP复合材料板簧,可为后悬架系统减轻3公斤左右的重量,同时对轮拱空间的占用较小,利于车内空间布置

沃尔沃XC60使用GFRP复合材料板簧

沃尔沃S90使用GFRP复合材料板簧后悬架

这种横向的复合材料板簧设计,除了带来更轻的簧下质量,达到减重和性能提升的优点外,还为后车轮位置处的车身带来了更加扁平的空间布置,直接增加了乘员舱或者行李箱的空间。