发布时间:2021-04-27 浏览人数:人

前 言

高速旋转时碳纤维复合材料圆筒的受力比较简单,主要承受周向应力,因而周向强度要保证其复合材料层不失效,并且有一定的安全裕度,同时圆筒的周向模量要保证其径向变形也要在合理的控制范围,以减小由于泊松效应而引起的轴向缩短。因此,对圆筒周向强度进行有效的分析和可靠的评价,确定圆筒周向强度能否满足设计安全系数要求就显得尤为重要和必要。

然而碳纤维复合材料非均质、各向异性的特点对于解析计算的影响显而易见,不连续性和不均匀性对强度的影响很大,同时由于碳纤维复合材料圆筒周向强度较高,高速旋转时,允许产生较大的变形,这又会导致非线性大挠度弯曲问题。

本文以碳纤维复合材料圆筒为研究对象,应用宏观复合材料力学经典层合板失效解析计算方法,并利用有限元软件对其极限载荷和极限强度进行计算分析。之后,通过内压爆破试验方法进行检验。

复合材料力学分析和强度理论

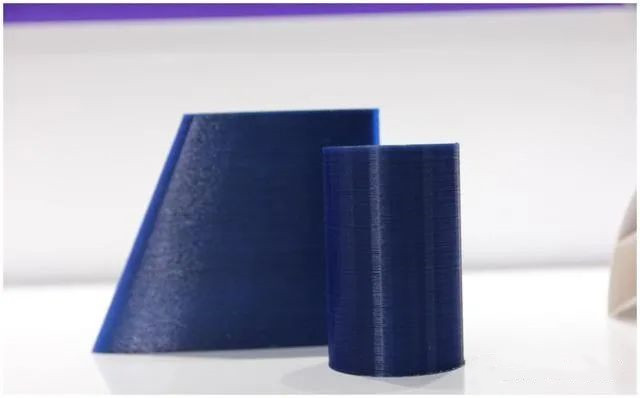

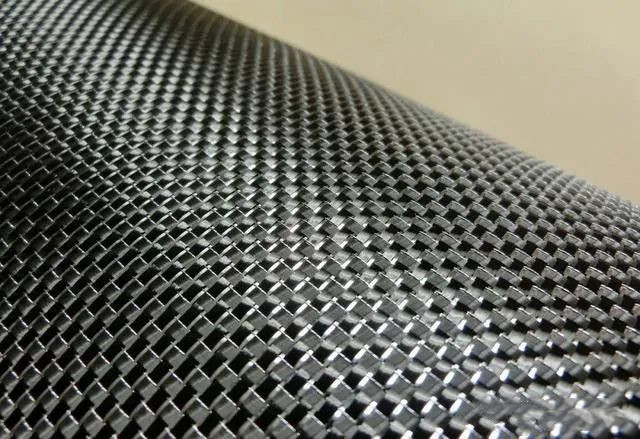

碳纤维复合材料圆筒采用连续纤维湿法缠绕工艺成型。增强纤维通过导轮进入树脂胶槽浸胶,然后在张力的控制下缠绕在芯模上,再经过固化、脱模、切割等工艺过程完成圆筒的成型。复合材料层由环向缠绕层和螺旋缠绕层组成。环向缠绕层保证圆筒的周向强度和周向刚度,螺旋缠绕层(角度层)则主要提供圆筒的轴向强度和轴向刚度。

复合材料不仅是一种材料,它更是一种结构。从固体力学的角度,可将其分为3个结构层次:一次结构、二次结构和三次结构。一次结构是指由树脂基体和增强纤维材料复合而成的单层材料,其力学性能取决于组分材料的力学性能、界面的性能以及各相材料的分布、比例、含量等;

二次结构是指由单层材料层组合而成的层和材料,其力学性能取决于单层材料的力学性能及铺层方式,如各单层材料的铺层方向、铺层顺序和铺层厚度等;

三次结构即产品结构,其力学性能不仅取决于层和体的力学性能,还与其结构几何密切相关。

复合材料层合结构的分析必须首先对各单层的强度做分析。单层的宏观力学分析是层合结构分析的基础。因此,首先采用经典层合板理论和Tsai-Hill强度准则对碳纤维复合材料圆筒的周向强度进行解析计算。

根据数据显示,角度层复合材料第二主方向的应力接近于复合材料单层板的横向拉伸强度,因此,角度层复合材料第二主方向,亦即角度层垂直于纤维方向首先发生破坏,该层材料第二主方向发上破坏后,不能抗剪,亦即层合结构的某一单层发生失效时,结构仍然能够继续承载,只是刚度发生衰减,接下来进行第二次校核计算,即层合结构降刚度后的计算。

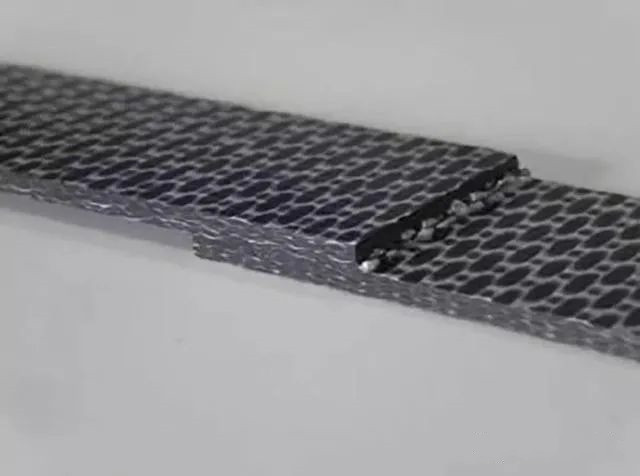

至此,该层合结构发生破坏,破坏载荷为其对应的正则化内力1484.5 MPa,最终的失效形式为环向层复合材料的第一主方向断裂失效,此时环向复合材料层的周向应变为1.95%(0.0044+ 1484.5x0.1015x10)。

根据上述的载荷作用下碳纤维复合材料的总体应变结果,以此结果作为判断材料失效的依据,通过数值分析方法以确定碳纤维复合材料圆筒的爆破强度,以及内压载荷作用下各缠绕层复合材料的应力分布状况。

根据相关数据可以看出,环向缠绕层应力水平较角度缠绕层明显高出很多,这是由复合材料力学特性及结构的应力分布决定的。碳纤维复合材料圆筒受到内压作用时,主要承受周向拉应力,且纤维增强复合材料中,纤维方向弹性模量最大,承受拉伸载荷的能力最强,因此环向缠绕层应力最大。破坏内压载荷为52 MPa,破坏时周向层的周向应力为3220 MPa、轴向应力为41.6 MPa。

此时,角度层的周向应力为330 MPa,轴向应力为291 MPa,换算到材料主方向,其第一主方向的应力为295 MPa,第二主方向的应力为265 MPa,也就是说,角度层的横向早已超过其强度极限,进一步计算可知,内压载荷为7MPa时,角度层的横向就已开裂,该铺层结构复合材料的破坏规律与解析计算结果相吻合,事实上,在内压爆破试验中,我们也注意到,测试件在低载荷加载过程经常会有清晰的声响。同时,通过拟合计算可知,圆筒整体的破坏强度为2064 MPa。

由理论分析结果可知,目前的碳纤维复合材料圆筒铺层结构并非最理想的。如果改变目前的铺层结构,角度层夹在环向层之间不但有利于提高碳纤维复合材料圆筒内表面的表面平整度,同时也有利于避免角度层横向过早开裂,从而提高复合材料的整体力学性能。

当然,铺层结构的调整与改变需要更多的试验方法与测试手段,比如,采用扫描电镜观察比较不同铺层结构复合材料的界面结合情况、通过力学性能测试获得复合材料各层的层间强度具体数值、评估专用设备的强度性能及振动性能等,综合评判,统筹设计。

碳纤维复合材料圆筒周向力学性能评价复合材料环状试验件周向拉伸强度的测试方法有多种,对于既有角度层又有环向层的纤维缠绕复合材料环状试验件而言,主要测试方法有NOL.环法及内压爆破法。

NOL环法

NOL环测试试样的制作工艺与薄壁圆筒的成型工艺相近,初步看来该方法是可行的,但是,NOL.环测试试样在试验过程中受到附加弯曲载荷和剪切载荷的影响,其应力状态并不均匀,示值载荷与应变片粘贴位置的真实载荷有一定的误差,因此,该方法测得的复合材料力学性能往往不够准确,且离散度较大,测试过程中,NOL.环也会受到边缘效应的影响,因此,NOL环法所测得的试验结果往往比真实的力学性能低,由此看来,NOL法并不是理想的测试方法。

内压爆破法

内压爆破测试试样直接从复合材料薄壁圆筒上截取,试样制作方便,成型工艺与圆筒相同,且内压载荷能够比较真实地模拟离心载荷,其测试结果更能反映测试试件的真实力学性能。因此,本文在测试碳纤维复合材料圆筒周向力学性能中采用内压爆破测试方法。

碳纤维复合材料圆筒采用角度层与环向层相结合的铺层结构,角度层在内、环向层在外。环向层的周向比模量大于角度层的周向比模量,其物理意义在于,环向层的应变小于角度层的应变,工作载荷作用下,角度层紧贴在环向层上,角度层的部分载荷可以由环向层承担,提高角度层承载能力的同时,充分发挥两层复合材料的潜能。

通过对多个测试件进行试验,获得的破坏强度实测平均为1 941 MPa,与理论值偏差约为6%,分析认为试验受诸多因素影响,而理论计算所使用的材料参数及尺寸结构均为理想状态,试验值低于设计值是合理的,实验误差在工程可接受的范围。

结 论

通过对碳纤维复合材料圆筒周向力学性能的理论分析和试验验证,得出如下结论:

(1)由解析计算结果可知,基于目前的铺层结构,由角度层与环向层所组成的碳纤维复合材料圆筒在内压载荷作用下,角度层首先发生横向破坏。

(2)由数值计算结果可知,碳纤维复合材料圆筒破坏时的破坏压力载荷为52 MPa,整体破坏强度为2064 МРa。

(3)在理论计算的基础上,采用内压爆破试验方法和系统进行了验证评估,破坏压力载荷两者相差约3%,整体破坏强度两者偏差约为6%,均在工程误差范围,内压爆破试验系统对于碳纤维复合材料圆筒周向性能的评价有效且可靠。