发布时间:2020-11-02 浏览人数:人

航空航天业和其他复合材料应用领域长期以来一直依靠视觉、声学、超声波以及基于射线照相检查方法进行表面尺寸检测。根据时间、成本、产品复杂性和所需的安全程度,无损检测(NDT)技术越来越多的扮演着重要角色。

由于许多复合材料产品(无论是消费类产品、运动产品、汽车产品还是航空航天产品)都突破了轻量化和性能的极限,因此深层内部零件检查对于最终用途安全性、规避风险和业务可持续性变得越来越重要。

计算机断层扫描的作用

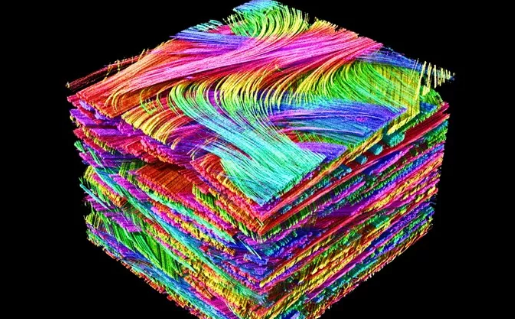

计算机断层扫描(CT)以及相关的数据分析和可视化是当今复杂产品的理想选择。近年来,X射线断层扫描、高性能计算、软件算法和用户界面在沟通复杂数据方面取得了长足的进步。CT技术的独特之处在于,它可以在360度视角下穿透大多数金属和复合材料的复杂层,然后,该原始数据将通过最先进的软件进行处理,以创建包含数百万个体素(单个3D元素,类似于2D像素)的尺寸精确的3D体积图像(图1)。

图1:在玻璃纤维增强的片状模塑料(SMC)上进行的取向分析。每个方向均由某种颜色编码。该取向数据可用于获得整个厚度上的纤维取向分布,以验证流动模拟并为结构模拟提供可靠的数据。

由这种软件创建的数字输出和彩色编码的3D图像都提供了复合材料微观结构的细节,从而实现按设计和按制造进行比较。一系列专用的数字工具可用于分析材料密度、增强纤维的方向,也可以分析来自于设计和制造缺陷或过载的内部缺陷以及通过对样品不同状态的多次扫描中计算出的应变模式。

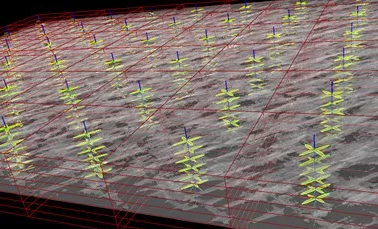

如今,CT扫描数据分析可以捕获任何结构并根据其设计意图对其进行表征,可以创建模板来快速重复地自动分析零件特征和问题。这包括孔隙度分析,如:孔隙体积和距表面的距离;纤维和树脂分析来了解局部纤维、织物和粗纱取向;以及取向直方图或取向张量(图2)、纤维体积分数、树脂内的孔隙率等。所有数据都可以导出到FEA工具中,并用于改善材料建模和结构仿真,从而能够为研发目的和组件设计建立比较模型。

图2:以黄色显示机织织物的局部方向直方图,使用这些直方图的主要方向,工程师可以测量悬垂过程后材料的局部剪切角。

经典复合材料和分析

最常见的商用复合材料为聚合物基化合物,其中包括碳纤维和玻璃纤维增强塑料(CFRP和GFRP),由陶瓷纤维制成的陶瓷基复合材料(CMC)在高温应用中在抗裂性、热性能和断裂韧性方面显示出显着优势。

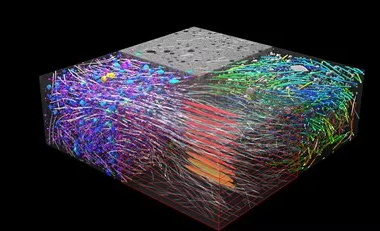

这些复合材料甚至是CMC,都可以从相同的CT扫描分析技术中受益,以确定缺陷、性能和质量规格状态。根据所用材料的不同,每种纤维结构(短、长和连续)、铺网图案(单向或每层具有指定角度)和粘结材料(树脂、织物、硅等)都有检测解决方案。此外,分析本身可以被捕获和自动化(图3)。

图3:可以使用一次CT扫描可视化和量化孔隙率和纤维方向。两种结果都可以映射到有限元网格(底部中心)上,以在本地用作结构分析材料模型的输入,或用于验证过程模拟。