发布时间:2021-03-29 浏览人数:人

复合材料行业的发展日新月异,聚氨酯树脂因其韧性好、固化快、环保无挥发等特点,以往长期被不饱和树脂和环氧树脂主导的应用领域,已开始出现聚氨酯树脂的身影。

工艺发展使聚氨酯复材的适用性更广

1.R-RIM(反应注射成型)

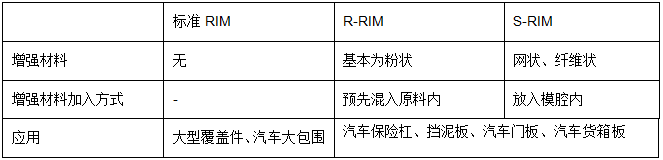

标准的RIM不增强,增强的RIM按增强材料不同分为R-RIM和S-RIM。

R-RIM(Reinforced Reaction Injection Moulding,增强反应注射成型):以磨碎玻璃纤维等粉状材料增强。

S-RIM(Structural Reaction Injection Moulding,结构反应注射成型):以玻璃纤维织物、短切毡/连续毡、预成型料增强。

VFI(Variable Fiber Injection,可变纤维注射成型):为克服S-RIM预放毡和玻璃纤维加入量有限(玻璃纤维量增加,树脂流动性下降,有小气泡)的不足,德国、意大利开发了VFI,直接将玻璃纤维无捻粗纱短切分散进入混料腔,然后与聚氨酯一起注入模具,固化成型。与S-RIM工艺相比,VFI高密度制品性能更好。

2.LFI(长纤维注射成型)

LFI (Long fiber Injection,长纤维注射成型),主要用于生产对力学性能要求较低,但设计更为复杂的车内部件,如仪表盘、内饰板、车身底板等。

该工艺中,切割机从合股纱中切割出25-50毫米长的短切纱,输入温控模具。同时,含有异氰酸酯、多元醇和催化剂的混合物也被输入模具。LFI能够高效地生产出轻质高强的聚氨酯部件。

LFI是令人关注的可替代S-RIM的成型方法。LFI基本是一次作业,而S-RIM需要多道工序:准备玻纤毡,把毡铺入模具,然后注入聚氨酯。由于LFI工艺中纤维和树脂被同时输入,成型时间更短。LFI比S-RIM达到更高的玻璃纤维加入量,还适用于更多的聚氨酯配方,能够制得更轻的制品,性能更好。

汽车行业首先采用了LFI工艺制造的聚氨酯复合材料,用于结构和半结构板材,如车顶组件。据报道,一辆跑车的LFI聚氨酯车顶,比钢制车顶轻20%,刚度比铝车顶或其他玻璃钢车顶高一倍多。

在农用和商业车行业,LFI聚氨酯复合材料用于拖拉机罩、重卡板材、推土机外车身板、公共汽车行李架等。

① 拖拉机罩

② 公共汽车行李架

3.FCS(纤维喷射成型)

聚氨酯复合材料的FCS(纤维复合喷射)技术是一种新颖的解决方案。可应用于大型纤维复合材料制品市场。典型应用是一般用途车辆(如公共汽车、拖拉机等)的车身部件和卡车的挡风板、驾驶室等,同时在建筑和基础设施行业中也有很多潜在应用。

卡车挡风板

手糊法在复合材料制品生产中仍旧很普遍,手糊法的明显优点是设备成本最低,能够制造形状非常复杂的制品。其缺点是人力成本很高,周期长,并且产品质量不稳定。此外,生产中所排放的苯乙烯对健康不利,为减少这一风险,需要额外增加运营成本。而纤维复合喷射技术在满足制品制作要求的同时,可以一定程度避免手糊工艺中存在的不利因素,并且能够得到品质优越的制品。

FCS工艺中采用的4组分混合头提供了选用多种材料的可能性。例如,选择不同的多元醇(最多达3种),就可在同一产品中兼容致密层和泡沫层。泡沫层可减轻产品重量,还可改善声学性能。另一变异方法是使用两种不同的多元醇和两种异氰酸酯。换句话说,该系统可做成两种完全不同的聚氨酯体系,例如产品外层是用脂族聚氨酯制成的耐紫外线皮层,而内层则是一般的聚氨酯。

Baypreg法

这是一种夹芯板的制造工艺。把纸蜂窝等芯材埋在两层玻纤毡之间,用双组份聚氨酯喷射浸渍,然后在闭合模具中压塑并加热固化。这种板材比其他夹芯产品更轻,因而对汽车等用途很有吸引力。典型用途有车身底板、行李仓底板、备胎罩、天窗板等。

天窗板

Baypreg可用多种纤维材料如玻璃纤维、碳纤维或天然纤维增强。适用于各种压塑工艺,与各类型的芯材相容,整个过程不使用溶剂。

Multitec法

这是更新的敞模喷射技术。经短切的玻璃纤维和快速固化的聚氨酯混合料在室温下被喷射入模,并在敞模中固化。

制造少量制件可以人工喷射,而大批量生产则可用机械手自动喷射。这种工艺典型的制品是水疗设备、鱼缸、淋浴盘、休闲车辆部件、拖拉机防护罩和翼子板等。

水疗设备

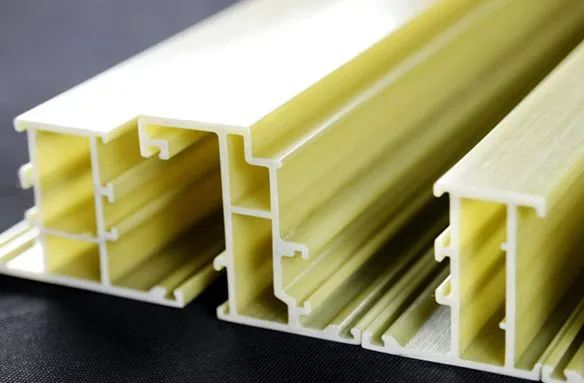

4.拉挤成型

近年来,聚氨酯拉挤成型已经实现了商业化。北美的拉挤厂商看到了中国拉挤产品市场的竞争激烈,希望通过聚氨酯更高的韧性和强度来寻求发展机遇。

在聚氨酯拉挤过程中,可以使用更多的增强纤维,使制品的强度大大提高。同时,由于聚氨酯本身优异的冲击强度、拉伸强度和层间剪切强度,制品可制得更薄更轻。例如,可用更少的连续原丝毡,而用更多的无捻粗纱来制得更薄的工字梁,同时保持其纵向刚度不变,不但减轻了重量,还降低了成本。此外,聚氨酯拉挤材料的脆性更小,可用常规方式装配而不开裂和破碎。

聚氨酯拉挤材料包括型材、杆件和板材,如梯子杆、工具柄、电线杆横担、电线杆、曲棍球杆、货柜板材等。

① 梯子杆

② 货柜板材

聚氨酯拉挤材料最新的应用是门窗系统,它能够制得更大、更薄而强度足够的型材,用于大窗框甚至幕墙。这种窗框比铝、木和塑料窗框更好,具有良好的胀缩性能,耐候性好,外观经涂漆后可形成木质外观。

另一个新的用途是铁路枕木。日本积水化学已成功将其用于铁路建造,所用的聚氨酯树脂来自科思创。这种枕木看似木材,结合了天然产品和现代设计的所有优点。它可用普通木工工具进行锯、刨、钉、上螺丝和胶粘加工。其热膨胀系数和导热率很低。由于有纤维增强,其抗压、抗拉、抗弯强度都很高,使用寿命比传统枕木长3倍多。由于其闭孔结构,即使在暴雨中也吸水极少,不会影响其电绝缘性能。其重量和现场加工性能也大大优于混凝土,可制成任意长度,不用为每种长度另制模具。此外,它非常环保,制造时不使用溶剂,生命周期结束后可循环利用。日本著名的高速列车“新干线”的铁轨就使用了这种枕木。

铁路枕木

5.缠绕成型

在缠绕成型中,用聚氨酯代替聚酯引起了聚氨酯供应商的很大兴趣。一大突破是加拿大的RS技术公司使用其专有的聚氨酯树脂和纤维缠绕专利技术制造了装配式复合材料电线杆。这是第一种聚氨酯复合材料电线杆。聚氨酯复合材料可以制造更长的电线杆,而聚酯复合材料多用于较小的电线杆。这个电线杆的内层用芳族聚氨酯,外面两层用脂族聚氨酯。这种树脂体系的强度、韧性更高,减轻了45%的重量。

巴斯夫在聚氨酯缠绕成型方面一直很活跃,特别在欧洲,其目标用途是耐腐蚀的“长效基础设施”。

另一个潜在应用领域是耐腐蚀管道和在中东、东南亚地区的饮用水设施。热水箱也很有发展前景。利用缠绕成型工艺,聚氨酯复合材料制成的水箱,比聚酯水箱的爆破强度提高40%-50%。

6.树脂传递成型(RTM)

几十年以来,树脂传递成型(RTM)工艺一直都被用来制造复合材料部件。用于此工艺的树脂包括聚酯、乙烯酯和环氧树脂。科思创致力于聚氨酯树脂在RTM工艺的开发工作。在RTM工艺中,纤维玻璃垫被置于双面模具之中。当模具闭合时聚氨酯树脂被注射入内。当部件进行固化后,模具再次打开从而得到最终部件。

真空灌注成型是RTM的一种形式,通过纤维渗透让真空将树脂吸入模具之中,而不是注射入模具。真空灌注成型确保了纤维玻璃垫的完全浸润,并且消除了可能会造成部件缺陷的干燥点。

据悉,把聚氨酯适用期延长到30分钟以上的进展,使各种灌注成型工艺成为可能。亨斯迈、科思创都研发了适用于真空灌注成型的聚氨酯树脂。

利用RTM工艺制成的聚氨酯复合材料,比其他树脂如不饱和树脂或乙烯酯的物理性能更优异。它们常被用于防爆防弹和体育器械等领域。

防爆盾

聚氨酯复材:一些有前景的应用领域

风电叶片

采用工艺:真空灌注成型

2016年4月,科思创成功试制全球第一支1.5MW新型高性能聚氨酯树脂体系风机叶片。这支长达37.5米,重约6吨的聚氨酯叶片使用了重庆国际复合材料公司的玻纤布,通过德国旭百世的聚氨酯在线浇注设备在上海玻璃钢研究院成功试制。聚氨酯在大型叶片灌注工艺上的成功引起业界反响一片。与传统的基于环氧树脂的复合材料相比,聚氨酯复材有更优异的机械性能、固化速度更快、其更低的有机挥发物更加环保。更轻更长的叶片,意味着更高的发电效率以及更低的发电成本,这是全球风电行业的发展趋势。聚氨酯复材突破了现有材料的限制,为行业带来全新的解决方案。

2018年10月,科思创首套使用聚氨酯树脂制造的风机叶片成功安装投入运营,此次安装的风机叶片(型号WB113-PU)长55.2米,功率为2兆瓦,其主梁和腹板均采用科思创聚氨酯树脂材料制成。风机在位于辽宁省铁岭市的一座风电场完成安装,该风电场由辽宁大唐国际新能源有限公司负责运营。为了获得相关认证,新的风机叶片必须通过各种严格的第三方测试。为确保风机叶片能在恶劣环境下实现长时间稳定运转的要求,科思创对风机叶片性能进行了全面测试,并成功通过了北京鉴衡认证中心(CGC)的静力和疲劳测试(包括摆振和挥舞方向)。借此,科思创向行业传递一个强有力的信号,使用聚氨酯制造更长更强的风机叶片的时代已经到来。

2019年6月,科思创向中国交付首批用于风力叶片的聚氨酯原材料订单。科思创为中国最大的风力叶片制造商之一株洲时代新材料技术有限公司(TMT)提供聚氨酯树脂,用于生产长度为59.5米的18根聚氨酯风力叶片,也用于翼梁帽和抗剪腹板。这些叶片交付给Envision,预示着科思创的聚氨酯树脂在叶片中的部署开始用于商业风电场项目。

门窗型材

采用工艺:拉挤成型

亨斯迈与合作伙伴集韧科技有限公司共同推出了聚氨酯复材全断桥系统门窗。该聚氨酯复合材料全断桥系统门窗使用轻质高强的聚氨酯复合材料,并采用了资源和能源友好型材料。这套系统还拥有优异的防火性能,配合耐火玻璃及五金配件,整窗耐火可长达1小时。因此,进入市场以来,这款系统门窗广受业界好评。

2019年8月,科思创积极参与由中国建筑科学研究院发起的“未来居住建筑能源与环境实验平台”项目,并携手行业伙伴浙江德毅隆科技股份有限公司以及德国格屋集团,共同为该项目打造定制化拜多®玻纤增强聚氨酯节能耐火窗解决方案。该型材以无碱玻璃纤维纱为增强材料,聚氨酯树脂为基体树脂,通过闭模注射拉挤工艺成型,集节能、耐火、高强度功于一体。

针对该项目对“未来建筑”提出的能源环境要求,科思创联手合作伙伴,通过对该材料的应用,共同定制了以下三种门窗解决方案:

针对整窗K值(传热系数)低于1.5的要求,科思创提供了两种方案。其中,“纯隔热65平开系列”采用全聚氨酯型材,适用于各种门窗项目。此型材具备超低的热传导、可靠的耐低温能力、出众的力学性能及更长的使用寿命等优势。同时,由于材料的线性热膨胀系数非常接近混凝土,可以避免窗框与墙体因热胀冷缩差异而产生缝隙。

而“大断桥65平开系列”门窗则使用科思创聚氨酯型材作为隔热断桥,并在表面使用铝型材包覆。聚氨酯复合材料作为内部的隔热芯,足以承担上墙的固定力,以及所有玻璃层重量,确保整窗的抗风压性能,并使隔热与受力承载融为一体。

为满足整窗K值低于0.8的要求,科思创定制了“85平开系列”全聚氨酯型材。该型材整体采用聚氨酯复合材料,可以满足“被动房”的节能要求。外窗采用玻纤增强聚氨酯,配备双层Low-E充氩气中空玻璃,整窗K值低至0.77W/(m2?K)。此外,该方案采用专用副框,节能性、耐腐蚀性和防水密封功能佳。

电线杆

采用工艺:缠绕成型

巴斯夫一直尝试将聚氨酯复合材料用于电线杆。2018年9月,巴斯夫表示计划与菲律宾的小型独立电力生产商和电信供应商合作,以满足这些公司对聚氨酯复材电线杆的需求。巴斯夫在菲律宾推广Boldur电线杆,因为该国是受台风和其他自然灾害影响最严重的地区之一。菲律宾每年平均有19次台风袭击。在极端天气条件下,Boldur的超强强度可以提高配电基础设施的恢复能力。

Boldur电线杆坚固且轻量,重量不到传统混凝土电线杆重量的四分之一,该电线杆的安装只需要很少的人力和起重设备,可以穿越偏远的山区和沼泽地区,安装在困难地形。

巴斯夫的聚氨酯复材电线杆,在2020年7月被一家日本大型电线杆经销商采用,首次实现商业销售。巴斯夫Boldur电线杆由Elastolit®聚氨酯制成,采用纤维缠绕技术,能够抵抗极端恶劣的天气条件,为受灾地区维持可靠的电力供应。Boldur电线杆重量仅为220千克,抗弯强度为其重量的10倍。巴斯夫Boldur电线杆目前在韩国生产。Boldur电线杆可依照电线杆经销商和能源供应商的不同需求,对长度、强度和硬度进行定制。长度从小于8米至12米不等,断裂强度范围为小于4至大于20千牛顿(kN)。电线杆同时具有防火性,能够迅速自熄。

5G通信塔

采用工艺:缠绕成型

随着5G时代的降临,巴斯夫将聚氨酯复合材料应用于5G通讯塔,使用了Elastolit®聚氨酯。安徽汇科恒远复合材料有限公司(汇科)采用Elastolit®制成60座通信塔,分布在北京、苏州以及黑龙江和江西的多个城市。

相比传统混凝土或钢基材料,采用Elastolit®制成的通讯塔质量更轻,即便在偏远地区亦可快速安装,同时能够抵御大雪和强风等恶劣天气。

采用巴斯夫聚氨酯复合材料制成的35米高通信塔重约1500至1800千克,其断裂强度是自身重量的十倍。不仅如此,Elastolit®制成的通讯塔较传统钢塔更具成本效益。Elastolit®具有耐锈和耐腐蚀特性,所需维护量更小。表面覆盖有一层特殊配方的耐紫外线涂层,能够延长其使用寿命。同时具有防火性,能够迅速自熄。