发布时间:2022-09-07 浏览人数:人

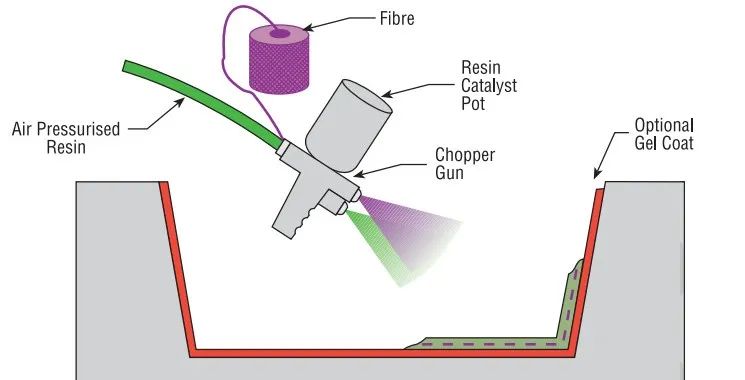

图1 喷涂工艺示意图

树脂基体以聚酯树脂为主,而纤维材料仅限玻璃纤维粗纱。

i) 广泛使用多年。

ii)快速沉积纤维和树脂的方法。

iii)低成本。

i) 层压板往往富含树脂,因此重量过大。

ii)仅包含短纤维,严重限制层压板的机械性能。

iii)树脂需要低粘度才能喷涂,这通常会损害它们的机械/热性能。

iv)喷涂树脂中苯乙烯含量高通常意味着它们具有更大的危害性,其较低的粘度意味着它们有更大的穿透衣物等的倾向。

v) 将空气中苯乙烯的浓度限制在法定水平越来越困难。

图2 长丝缠绕工艺示意图

树脂基体可以选择环氧树脂、聚酯、乙烯基酯、酚醛树脂等任何一种,而纤维类型也没有限制,但纤维可直接从筒子架上取下,没有织成织物。

2.3 主要优点

i)这是一种非常快速且经济的铺设材料的方法。

ii)树脂含量可以通过测量每个纤维束上的树脂通过夹头或模具来控制。

iii)由于没有在使用前将纤维转变为织物的第二道工序,因此纤维成本得以最小化。

iv)层压板的结构性质可以非常好,因为直纤维可以以复杂的模式铺设,以匹配施加的荷载。

2.4 主要缺点

i)该过程仅限于凸形部件。

ii)纤维不能轻易地沿着组件的长度铺设。

iii)大型组件成本可能很高。

iv)组件的外表面未模制,因此在外观上不美观。

v)通常需要使用低粘度树脂,因为它们具有较低的机械和安全性能。

2.5 典型应用

化学品储罐和管道、气瓶、消防员呼吸罐

图3 湿铺工艺示意图

树脂基体可以选择环氧树脂、聚酯、乙烯基酯、酚醛树脂等任何一种,而纤维类型也没有限制。

i) 广泛使用多年。

ii)如果使用室温固化树脂,则成本较低。

iii)供应商和材料类型的选择范围很广。

iv)纤维含量更高,纤维长度也更长。

i) 树脂的混合、层压板的树脂含量和层压板的质量在很大程度上取决于层压机的技术。如果不引入过多的空隙,通常就无法获得低树脂含量的层压板。

ii)树脂的健康和安全考虑。手工铺层树脂的较低分子量通常意味着它们比较高分子量的产品具有更大的危害性。较低粘度的树脂也意味着它们有渗透服装等趋势。

iii)如果没有昂贵的萃取系统,将聚酯和乙烯基酯中空气中苯乙烯的浓度限制在法定浓度越来越难。

iv)树脂需要低粘度才能手动操作。由于需要高浓度的稀释剂/苯乙烯,这通常会损害它们的机械/热性能。