发布时间:2021-01-18 浏览人数:人

航空航天复合材料市场正在经历蓬勃的发展,但2019年底爆发的新冠疫情则让这种发展放缓了脚步。尽管如此,以航空航天为代表的高端制造业对复合材料的需求仍然在持续增加,依托航空航天工业而衍生的相关行业,如压力储能、城市空中运输等,也不断加大对复合材料的应用需求。本篇文章综述了2020年度航空航天复合材料的发展情况,分析了疫情对复合材料行业和航空航天等高端制造业的潜在影响,并展望了复合材料行业在2021以及更远的未来的发展。

新冠病毒大流行对于全球各个行业来说,都是千百年来遇到的一次重大灾难,对于航空行业来说更是如此,疫情以前所未有的方式遏制了原本应稳定快速发展的民航业。这种影响从航空公司开始,逐步蔓延到了主要飞机制造商和整个航空工业供应链的各个环节。

图1 空客A350前机身部分装配。图片来源:空客公司

2019年底,COVID-19开始肆虐全球。一年多以来,新冠病毒的易传播性、致病后引起的较高住院率和死亡率,使世界各国政府不得不采取关闭企业,禁止大型聚会,要求佩戴口罩,保持社交距离并建议进行必要的物理隔离等措施遏制病毒的快速传播。在疫情更为严重的地方,一些国家政府还采取了封国,暂停航班往返特定国家和地区的更严格举措。许多人因此完全停止了搭乘航班进行旅行、商务出差等活动。航空商旅行业、运输业因此受到了严重的打击。

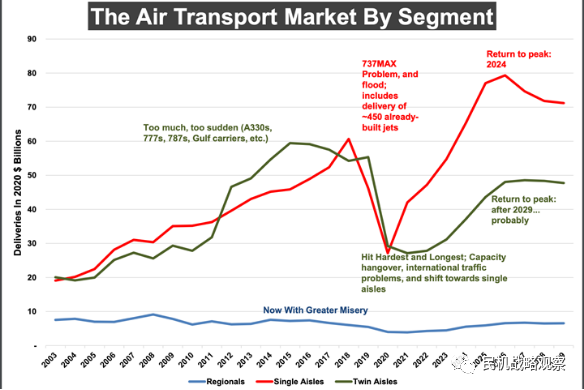

图2 蒂尔集团对于航空运输市场的细分前景分析。图片来源:蒂尔集团

在疫情爆发初期,全球航空商旅运输下降了90%,成千上万架飞机停飞。随着各国管制的措施、法规相继出台,一些国家逐步解禁,航空商旅运输市场实现了小幅度的复苏。航空航天行业咨询公司蒂尔集团(Teal Group)表示,截至2020年10月下旬,全球航空商旅运输与2019年相比同比下降了约63%。全球多数航空公司均受到影响,遭遇航班停运、员工收入不足或被裁员、新飞机采购延迟或取消等情况。一些体量较小的航空公司在此次疫情风暴中倒闭。

一、空客与波音面临的困境

受到疫情影响,波音公司和空客公司均选择下调了所有在产机型生产率。由于两次坠机事件导致于2019年停产的B737 MAX,波音公司实际上于2020年5月以非常低的生产速度重启了该机生产计划,其目的是尽快让该机型重新通过适航审查以便实现复飞。波音表示,希望到2022年能够将B737 MAX的月产量增加至31架。其他机型中,B777/777X每月产量减少到5架,B767减少到6架,大量使用复合材料的B787则减少到10架(预计到2021年可能继续减少至6架)。

空客公司将A320产量从2019年的平均每月53架减少到40架。A330和大量应用复合材料的A350产量分别减少到每月2架和6架。此外,波音公司于2020年10月初宣布,将在2021年关闭美国华盛顿州西雅图市的所有787装配厂,并将其合并到公司位于美国南卡罗来纳州北查尔斯顿的工厂中。波音和空客公司的一些员工也已经休假或遭到解雇。

COVID-19疫苗研发和部署工作正在全球开展。假设在2021年中下旬能够实现疫苗自由和全球部署,全球商业航旅市场将有可能返回疫情前的正常水平,但具体何时以及以何种方式实现复苏,目前仍难以预测。中国首先受到了新冠疫情的严重打击,并采取了最严格的措施阻止病毒传播。经过卓有成效的疫情应对,中国的航旅市场逐渐开始恢复,不过仍然与往年相比有所下滑。根据Gardner Intelligence的数据,截至2020年10月,中国的民航飞行旅客流量与2019年同期相比下降了25%。

对于世界其他地区,前景则更不明确。大多数市场分析师预测,服务于国内和相邻区域航线的单通道飞机,如B737、A220和A320等,将首先恢复运营,有可能在2024年前使该类型飞机生产和交付恢复到2019年的水平。而大型双通道飞机的恢复速度则会更慢。咨询公司蒂尔集团(Teal Group)预测,如B787、B777X,A350,A330等双通道飞机的生产和交付可能直到2030年之后才能恢复到2019年的水平。

图3 机场停放的飞机。图片来源:盖蒂图片社

如果上述情况能够顺利实现,那么空客和波音公司的竞争力将发生明显不同。空客公司能够提供的飞机产品组合覆盖所有类型的飞机,全面满足所有航空公司的需求——从较小的单通道150座级客机A220到长途双通道400座级客机A350-1000。而事实上,介于两者之间的产品,是空客公司最赚钱、最成功的飞机产品,即单通道客机A320以及目前最新的A321XLR,后者是一款长航程的(8700公里)的单通道飞机,最多可容纳244名乘客。A321XLR在2019年巴黎航展上正式推出,预计会在2023年开始正式投入运营,不过这一时间有可能会受到疫情影响产生变化。无论如何,随着客流量的恢复,空客公司似乎可以更好地满足客户和市场的需求。空客公司首席执行官Guillaume Faury在公开声明中表示,有意愿确保飞机恢复生产后,维持空客公司及其供应链的稳定和完整。为达到这一目的,空客公司不愿对飞机生产率进行颠覆性调整,尤其希望其在2021年开始实现复苏。英国《金融时报》于2020年10月22日报道,空客公司希望A320系列飞机的产量在2021年第二季度增加18%。空客公司在接受英国《金融时报》采访时表示,已要求供应链备好库存,争取在市场复苏时迅速将生产速度提升至每月47架。这一决定将对空客公司的供应链带来一定的前瞻性。

相反,波音公司则在四个方面处于劣势。首先,由于飞机的自动飞行控制系统导致两次致命的坠机事故,波音对标空客A320系列的B737 MAX机型于2019年停飞。波音公司在2019年全年和2020年的大部分时间里都在修正自动飞行控制系统,不断对其进行测试,培训飞行员熟悉系统,力争获得美国联邦航空管理局(FAA)和欧盟航空安全局(EASA)的重新认证。与此同时,新冠病毒大流行导致许多原本采购B737 MAX的客户推迟甚至取消了订单。

波音公司的第二个挑战在于旗下并没有能够与空客A321XLR竞争的机型。在新冠疫情大流行前,波音公司一直计划启动NMA(新型中型飞机)新型号飞机项目。NMA是一款双通道、200-270座、航程7408-9260千米(4000-5000海里)的飞机,市场定位介于B737 MAX-10和B787-8之间。根据原计划,NMA将大量使用复合材料,不过最终项目搁浅,其主要原因是波音无法说服市场选择NMA。此外,客观原因是波音已将其大量资源投入到了使B737 MAX机型恢复生产和重新适航认证中。

波音的第三个挑战是B777X,该机型是非常成功的B777继任者。B777X是双通道飞机,可容纳426名乘客,航程为约13492公里。当它在2013年宣布立项制造时是有很大市场空间,可是在目前大环境下,几乎没有国际航线直飞的疫情大流行世界中,其未来值得怀疑。B777X原本应该在2021年获得适航认证,但发动机的问题和新冠疫情大流行将这一进度推迟到了2022年。在复合材料应用方面,B777X引人注目,因为它具有航空航天工业史上最大的碳纤维复合材料机翼,翼展达到71.8米。机翼由波音公司在其位于华盛顿州埃弗里特的复合材料机翼中心制造,并在位于美国加州巴伦西亚大型ASC工艺系统中的热压罐中进行固化,这款热压罐直径为8.5米,长为37米。不过,波音的首要任务显然是希望并且必须使B737 MAX重新投入使用,以便可以尽快产生回报,为此,所有其他项目似乎都是次要的。

最后,相对于空客而言,波音面临的第四个挑战是缺少类似于空客A220这种中小型单通道飞机。波音公司2018年7月宣布了与巴西飞机制造商巴西航空工业公司建立战略合作伙伴关系,希望利用巴航工业生产70-100座的单通道飞机,以A220开展竞争。彼时建立的伙伴关系需要波音公司投资42亿美元,购买巴航工业80%的商用航空业务。不过,2020年4月波音宣布放弃收购,并指出其原因是巴航工业未履行某些义务。巴航工业不同意波音的说法,指责波音公司由于疫情扩散拒绝花费42亿美元。不论孰是孰非,波音公司都失去了开发其产品线中所欠缺机型的机会。

二、高速率、高质量成为制造商的首要目标

在新冠疫情发生之前,航空复合材料供应链一直在紧锣密鼓的备料,进行技术储备,为即将到来的1~2个新飞机项目做准备。业内普遍认为这两个项目将主要是设计和生产A320和B737单通道飞机的升级替代产品,计划在2030年投入运营。这两款机型按照原计划将以每月60-100架的速度制造,这将会生产和使用大量的复合材料。

新型单通道飞机复合材料的使用范围目前还在讨论中,但几乎可以确定的是,机翼、翼盒和尾部结构甚至机身,都将使用复合材料。以每天至少完成2件的速度制造如此巨大的航空结构件,将需要利用非热压罐(OOA)材料和工艺,包括树脂传递模塑(RTM)、液态树脂灌注、压缩模塑成形和热塑性复合材料等。为此,从树脂和纤维生产商到一级结构制造商的全复合材料供应链,都已经在材料和工艺方面进行了大量投资,以满足上述预期需求。

但是,新冠疫情不仅减缓了现有飞机的生产速度,也推迟了新飞机的研发进程,影响了供应链中已经部署的一些材料和工艺技术。这种影响表明,尽管对高速率,大批量复合材料制造的需求可能没有预计迫切,但推进和应用相关技术同样重要,特别是考虑到使用新材料和新工艺后进行考核验证,将会导致零部件交付时间增加。鉴于此,2020年,全球范围内有多个研发计划正在开展,追求实现高速率、高质量、非热压罐(OOA)工艺的航空复合材料制造解决方案。

01“洁净天空”2多功能机身演示验证项目

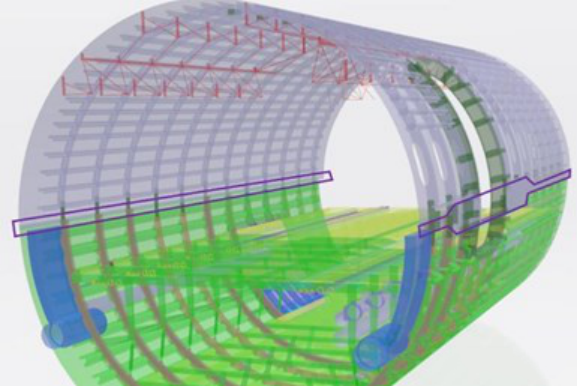

图4 多功能机身演示验证渲染图。图片来源:“洁净天空”2

上述的研发项目大部分都在欧洲进行,利用欧盟公共资金的投入,人们对于正在研发的新技术有了更多的了解。欧洲最受关注的计划是“洁净天空”2(Clean Sky 2),其中最引人注目的子项目之一就是多功能机身演示验证(MFFD)。该项目由空客公司与学术界和航空工业界的合作伙伴共同领导,其交付成果是一款长8米的热塑性复合材料单通道商用飞机机身整体结构,计划于2022年生产。MFFD是“洁净天空”2计划大型客机(LPA)创新飞机演示平台(IADP)中生产的3个全尺寸机身部件之一。MFFD项目启动于2014年,其目标包括:实现每月60-100架飞机的生产率;减轻机身重量1000千克;将续生成本降低20%。为了实现这些目标,数十个单独的子项目和相关工作正在完成过程中,目前已经制造出了2个主要结构:上部机身壳体和下部机身壳体,将二者焊接在一起,即可获得最终机身演示验证件。

MFFD项目中下部机身是通过STUNNING子项目设计制造的,该项目全称为“智能多功能一体化热塑性机身”。该机身包括整个下部机身壳体结构、焊接纵梁和结构框架、机舱和货舱地板结构以及相关的内饰结构和系统。STUNNING项目由荷兰GKN福克公司与主要合作伙伴德国Diehl航空公司、荷兰国家航空航天研究院以及代尔夫特理工大学共同领导。该项目旨在进一步完善自动化装配过程,增强热塑性复合材料制造和焊接技术和集成设计制造技术的开发,并进一步增加先进电气系统结构的应用。

生产8米长机身上部壳体结构的任务,也由多家企业共同完成。除空客公司,德国Premium航空技术公司负责工业和结构设计,德国航空航天研究院(DLR)负责蒙皮铺层和焊接技术的开发;西班牙Aernnova公司负责生产纵梁。现在,这支联合研究团队正在研发新型先进的纤维铺放(AFP)技术,特别是碳纤维/聚芳醚酮蒙皮铺层原位固化、工业化的连续超声焊接和电阻焊接,通过发展这些技术实现纵梁、框架和其他零部件、组件的集成,提高安全性并降低成本。DLR将首先建造了一款1米长的预演示验证测试缩比壳体,以在建造全尺寸演示验证件之前验证技术的可行性和成熟性,原计划在2020年底前完成。纵梁按计划将于2021年初完成交付。上下两部分机身结构则有望在2021年底前完成制造。一旦完成,它们最终将在德国弗劳恩霍夫制造技术与先进材料研究所(IFAM)完成合龙焊接,形成最终的演示验证件。

02“明日之翼”计划

图5 位于苏格兰Prestwick的斯普利特航空系统欧洲公司用于制造空客“明日之翼”计划下部机翼蒙皮的17米工装线。图片来源:斯普利特欧洲公司

由空客公司牵头的另一个备受瞩目的项目则是“明日之翼”(WOT)。该项目旨在评估利用非热压罐工艺(OOA)制造机翼结构(包括机翼蒙皮/纵梁,翼梁和翼肋等)的成本和技术可行性。参与该项目的主要企业和机构包括斯普利特航空系统欧洲公司,英国GKN航宇公司,美国诺·格公司和英国国家复合材料中心。

其中,斯普利特公司正在研发液态树脂灌注工艺,以制造“明日之翼”项目中机翼下部蒙皮结构,并在2020年阐述了项目目前取得的进展。2020年之前,斯普利特公司已经制造了一款长达7米的机翼蒙皮演示验证缩比件,随后在2020年夏季交付17米长的全尺寸制造工具,可后续制造用于测试和评估的结构件。

17米的演示验证件代表了“明日之翼”计划中实际下机翼蒙皮的近似形状和尺寸。理论上来看,“明日之翼”计划中完成的机翼将用于全新的单通道商用飞机,主要市场定位是替代现有的A320的铝合金机翼。这款机翼的最大翼弦长为3.3米,尖端宽1.1米。蒙皮层压板的厚度在尖端附近为5毫米,在与主要起落架配件交接的蒙皮界面处为30毫米。机翼蒙皮将使用斯普利特公司开发的智能树脂输注系统(IRIS)技术生产,该技术包括专用工装模具、自动材料沉积、集成纵梁成型以及严密控制的工艺温度。这一系统的核心是位于模具表面附近的嵌入式加热技术,该技术使用位于模具表面附近的低压电阻加热提供快速而精确的温度控制,通过控制和调节输入功率达到理想的加热水平。碳纤维模具包括一款模内镶嵌注塑(IML)加热盖板以及一款半柔性、可重复使用的真空袋。

机翼蒙皮中的干增强纤维材料由位于德国的帝人碳纤维欧洲公司提供。帝人主要提供中等模量、24k丝束的碳纤维。纤维规格包括单向(UD)织物以及双轴和三轴非卷曲织物(NCF)。此外还包括玻璃纤维贴片,用于防止钻孔开裂及电偶腐蚀。纵梁中也同样使用了帝人提供的NCF增强材料,纵梁将通过自动化制造专家、Broetje-Automation公司(索尔维复合材料德国公司)开发的定制连续纵梁成型机制造。这款纵梁成型机能够生产具有不同厚度、曲率和叶片角度的纵梁。制造机翼蒙皮的树脂采用来自美国Alpharetta树脂公司的单组分环氧树脂体系。树脂将通过“多个”注射点输送到干增强材料中,这些注射点经过精确选择,最大程度地提高注射速度和浸润性。注射设备由英国复合材料融合公司(Composite Integration Ltd.)提供。

专用的模具温度控制技术,与单件式树脂系统,流动介质(来自美国Airtech International公司)和薄压衬板相结合,以加快树脂的吸收和注入干纤维的速度。树脂将首先注入蒙皮中,最后注入纵梁。该过程需要的时长还有待观察,斯普利特公司表示能够在约4小时内灌注完成7米长的机翼蒙皮,预计17米长的蒙皮也将以类似的灌注时速完成。

03下一代扰流板项目

图6 由斯普利特欧洲公司通过RTM工艺制造的A320扰流板成品。图片来源:复合材料世界

由空客公司和斯普利特航空系统公司共同牵头的另一项先进材料与工艺项目,更具有直接实用价值,也着眼了未来航空部件的生产制造。两家企业合作致力于开发用于制造A320扰流板高度自动化的RTM生产线。在A320中,复合材料扰流板是手工制造而成的,每个机翼上各有5片。空客公司希望提高生产能力和产品质量,随即与斯普利特公司合作,共同开发了目前斯普利特公司在其Prestwick工厂生产新型扰流板。

每个扰流板长约1.8米,宽约0.7米。其前端厚度约为50毫米,后缘的锥度面长度约为5毫米。每个扰流板在其前缘的中间还具有一个200x100毫米的金属支架,A320杆端的机械作动器连接到该金属支架上。此外,在每个扰流板前缘的拐角处,还有较小的金属固定点。

斯普利特公司的RTM生产线包括在6台德国Schmidt&Heinzmann切割平台上对来自日本帝人公司和美国赫氏公司提供的碳纤维织物进行自动切割和拼装,并在法国Pinette Emidecau工业公司提供的预成型机上进行预成型,将预成型件手动载入RTM模具中,然后在比利时Coexpair公司提供的7台RTM模压机中的一台上,对赫氏提供的RTM 6环氧树脂进行模制。每台模压机旁边的树脂泵系统,也由Coexpair提供。

当生产线开启全速生产时,这条生产线能够以前所未有的速度、质量和优质的产品一致性生产扰流板。这一效率在航空复合材料制造过程中也是前所未有。按照原计划每月生产65架空客A320系列的速度(包括空客公司的新型A321 XLR),斯普利特公司的生产线每年将生产近6500个扰流板。假如按照每月100架飞机制造完成的理论速度计算,扰流板的制造效率将飙升至10000件/月。空客公司表示,与传统工艺的扰流板相比,斯普利特设计制造的全新A320扰流板在保持重量不变的情况下,将成本降低了30%。

三、氢能越来越受到航空应用的关注

图7 空客公司设想的氢燃料概念飞机是该公司ZEROe计划的一部分。氢能将存储在机身后部。图片来源:空客公司

燃烧氢能驱动的商用飞机,发展前景在2020年突然变得十分“迫切”。2020年6月,法国政府出台的总价值170亿美元的新冠疫情救助计划,与欧洲洁净天空2发布的“氢动力航空”研究报告的总目标挂钩。法国航空公司也表示,到2024年,将致力于将法国境内航班的CO2排放量减少为目前的一半。7月,空客公司首席执行官Guillaume Faury在接受《航空周刊》的采访时确认,首架“零碳”飞机EIS将在2035年问世。根据它的预计,该项目将于2027-2028年正式启动,2025年前将使必要的技术快速成熟。

2020年9月,空客公司宣布启动其ZEROe计划,该计划包括三种飞机概念,均由氢驱动:

概念1:涡扇发动机飞机设计,载客量120-200人,其航程超过3704千米,能够实现洲际飞行,使用改良的燃气涡轮发动机,利用燃烧氢产生能量提供动力,不再使用传统航空燃料。液态氢将通过位于机身后压力舱壁后面的压力储氢容器进行贮存和分配。

概念2:涡桨发动机飞机设计,载客量最大可达100人,使用涡轮螺旋桨发动机代替涡扇发动机,依然通过改进燃气涡轮发动机实现氢燃烧动力支持,配备该发动机的飞机能够行驶超过1852千米,因此是短途和支线航行的理想选择。

概念3:“翼身融合”设计,载客量最大为200人,其中机翼与飞机的主体合并,其航程与概念1相似。超宽的机身为氢能的贮存和分配以及机舱布局提供了多种选择。

不过,氢作为主要燃料的可行性,极大程度上取决于新兴的各类运输、传送及存储技术的迅速发展。将这类技术完全实现商业化并非易事,目前工程人员已经进行了各种尝试。2020年7月,美国ZeroAvia公司完成了对一款单发、6座、名为pipe飞机的飞行测试,该机经过改装后使用压缩氢气作为能源。此后,该公司计划在美国境内相同的飞行测试路线上,使用类似改装的19座双涡轮螺旋桨飞机Dornier Do 228进行相同的测试,计划在2023年使这类20座级别的氢燃料飞机完成约804千米(500英里)航程的飞行。2020年8月,美国环球氢能公司宣布可为50座级飞机提供双储能燃料容器模块,有望在2024年前后在区域航空、仓储物流运输和基础设施建设等领域实现商业化。

如果以氢能源为动力的航空飞行真正实现,那么它最可能首先在支线飞机中实现。之后是单通道飞机,如A220和A320等。最晚实现氢动力飞行的飞机将会是以A350为代表的远程宽体机型。

复合材料在储氢系统中使用的最大挑战之一是贮存液态氢燃料时需要面对的极低温要求,空客公司称这是其在ZEROe计划要解决的首要问题。另一大挑战是在飞机飞行过程中,随着飞机高度的升高和降低,外部环境压力发生变化,对储氢容器的压力也发生了潜在变化。因此,若要在2035年前使氢动力飞行成为现实,都必须消除以上述两大挑战为代表的重大技术障碍。

四、热固性与热塑性复合材料展开竞争

图8 作为DLR研究使用液态树脂灌注法制造耐压舱壁板的一部分,机器人会拾起大尺寸碳纤维织物层并将其放入模具中。图片来源:德国航空航天研究中心(DLR)结构与设计研究所

复合材料通常被认为是金属材料的竞争者,但在航空航天领域,复合材料也会与自身展开竞争。其中最典型的一个例子就是热固性复合材料与热塑性复合材料。热固性复合材料已经证明了其在航空航天领域中具有广泛可靠的成功应用经验;而热塑性复合材料,尽管在工业界十分常见,但在大型航空一级结构件中的应用历程并不长。近年来的一些研究对两种材料及其相关工艺进行了详细的对比。

在德国奥格斯堡,德国航空航天中心(DLR)结构与设计研究所下设的轻质产品技术中心(ZLP),对比了双通道空客A350液态模制的热固性后压力隔板(RPB)与单通道A320的热塑性后压力隔板。两个项目均与一级结构供应商德国PAG公司(Premium Aerotec Group)合作,并在评估生产周期与制造成本的同时,还验证了其自动化生产制造能力。

两个项目的最终成果尚未出炉,但却非常具有应用前景。热固性树脂灌注工艺在降低成本方面显示出了巨大潜力,不过这种潜力需要一定程度上部署自动化生产制造能力以承担先期成本,才能够兑现。热塑性复合材料的制造工艺使结构重量从41千克减少到35千克,工艺和装配时间减少了75%,部件总成本减少了10%以上,不过该技术需要进一步成熟才会被更多的应用到大型航空结构部件生产中。

五、城市空中交通(UAM)成为全新战场

图9 美国威斯克公司的Cora城市空运飞行器(图片来源:美国威斯克公司)

城市空运交通(UAM)目前正处于起步阶段,不过这一领域对于航空复合材料行业而言可能极其重要。按照目前的发展趋势,城市空运交通正在迅速崛起,成为复合材料制造业中自动化和工业化的重要驱动力。UAM飞行器一般指准乘2-6人的小型的旋翼飞行器或固定翼飞机,由电池驱动,能够垂直起降,可人力驾驶,也可自动驾驶。UAM飞行器一般被设计作为城际间的空中货运交通工具,此外也可成为一种全新的客运交通工具,提供空中出租车服务。

如今已经有超过100家公司正专注于开发用于空中出租车或空中货运服务的UAM飞行器,但是只有少数公司获得了充足的资金生产原型机或演示验证机。几个典型的公司分别是:美国Beta科技(Beta Technologies),中国亿航(EHang),美国Joby航空(Joby Aviation),德国Lilium,斯洛文尼亚Pipistrel,德国Volocopter和美国威斯克(Wisk)。上述厂商都在其工艺中广泛使用了复合材料,但是鉴于每家厂商都还仍处于原型机制造阶段,因此制造工艺主要还是传统的手工铺放成型。不过随着产品的迭代发展和技术的进步,自动化的生产方式终将应用其中。

空中出租车服务业务的领导者之一是优步公司(Uber),该公司创建了空中乘车共享服务Uber Elevate。Uber Elevate目前已与多个UAM制造合作伙伴签约,后者将为该公司制造适用的飞行器。这些制造合作伙伴包括极光飞行科学公司(Aurora Flight Sciences)、贝尔公司、巴西航空工业公司、现代公司、Jaunt航空公司、Joby航空公司、Overair公司和Pipistrel垂直起降解决方案公司。

优步的设计和结构负责人Mischa Pollack在CAMX 2020的演讲中表示,该公司预计2023年将在几个主要城市对其服务进行初步验证,然后计划于2026年推广扩张,最后在2028年开始进行大规模推广。至2035年,Uber Elevate预计将在50多个国家的主要市场中提供空中乘车共享服务,每年UAM飞行器的需求量将达到10000架。这一数字虽然接近了商用航空制造的速度,但仍需要复合材料制造业的升级才能够实现更大的发展。

那么,怎样的升级才能够满足需求呢?按照Mischa Pollack的期望,复合材料行业应尽快落实多年来一直倡导和期待的工业化路线图:保证每年高达4500吨的高模量/高强度碳纤维的产出,可通过ATP/AFP工艺提高复合材料制造的自动化程度,扩大使用压制成型和拉挤成型工艺;战略性地推广适用纤维增强的增材制造、自动粘接和焊接、实时结构在线监测,减少或降低原材料的使用和浪费;增加了对低能耗材料的使用;加大力度使用可回收材料,积极推动可持续能源、材料和工艺策略的应用。目前看来,复合材料行业完成上述全部工作,大约还需要5年左右的时间。

六、超声速飞行取得进展

2020年,有两家公司正在开发全新的超声速客机的公司备受瞩目。其一是美国Boom Supersonic公司,另一家是美国Aerion公司。2020年10月7日,Boom推出了XB-1超声速飞机,这是其主打产品“序幕”(Overture)超音速喷气机的三分之一缩比演示验证机。大量使用复合材料的XB-1将展示和验证“序幕”的多项关键技术,Boom公司的几个阶段目标分别是:在2022年前建造完成演示验证机,在2025年正式推出“序幕”量产机,并计划在2029年前开始投入运营。XB-1将计划于2021年在美国加州莫哈韦进行飞行测试,在此之前,该机将完成目前正在进行的大量地面测试项目。同时,Boom表示将最终确定“序幕”的推进系统,并进行风洞测试以验证飞机结构设计。“序幕”的最高速度预计为2.2马赫,巡航高度为19354米(60000英尺),载客量为55-75人。如果一切顺利,旅客乘坐该机从悉尼飞往洛杉矶仅需7个小时,从华盛顿特区飞往伦敦仅需3.5个小时。

图10 Boom超音速飞机XB-1是该公司开发的“序幕”(Overture)超音速飞机的三分之一缩比的演示验证机。图片来源:Boom公司

美国Aerion则正在开发AS2公务机。该机可容纳8-10名乘客,其超声速巡航速度为1.4马赫。该机有望实现4小时内从纽约飞抵伦敦,在短短7个小时内实现从伦敦飞往北京。Aerion公司于2019年末宣布,GKN航宇公司将为AS2研发尾翼,赛峰将设计发动机机舱、制动系统和起落架。2020年7月,Aerion于斯普利特航空系统公司签署了一项备忘录协议,扩大斯普利特公司在AS2项目研发中的作用,包括前机身等部件的生产等。作为协议的一部分,斯普利特公司承诺对AS2进行更多的投资,并增加了用于AS2复合材料前机身设计的工程资源。

结 语

纵览2020年航空航天业复合材料的发展情况,可以看到,虽然遭受了疫情的打击,但复合材料行业整体向上发展的趋势没有完全被遏制,反而让越来越明确了复合材料行业的发展重点。大致可以总结为以下几个方面:

第一,坚持加强未来技术储备。以航空航天工业为代表的高端复合材料制造业,依然是技术推动型产业。无论是波音、空客等航空工业主承包商,还是斯普利特、GKN航宇等复合材料制造商,都不遗余力的加强在复合材料新技术方面的投入。虽然疫情影响了投入的力度,但厂商们似乎达成了共识,在新技术的研发和投入方面没有放慢脚步,反而由于疫情的影响扩大了合作,为共同维持复合材料制造技术能力和供应链完整性做出努力,以期厚积薄发,在疫情缓解后的市场中占据优势。

第二,坚持低成本制造技术的应用。疫情带来的影响是显而易见的,高端制造业颇受打击。昂贵的、低效的制造技术很可能在重大灾难面前“不堪一击”,高效率、高质量、低成本的制造技术必然是复合材料制造业的发展趋势。自动化制造技术的大面积应用、非热压罐技术(OOA)的进步,还是热塑性复合材料及制造技术的推广,疫情的爆发让上述技术的应用、发展和推广进程进一步加快。

第三,新能源、新材料、新应用加大了对复合材料的需求。航空航天领域对复合材料的应用,带动了一些新兴技术领域的发展。这些新兴领域同样需要大量应用复合材料,这就形成了一种产业循环。例如,不断追求绿色航空的需求,推动了以氢能为代表的清洁能源在航空领域的应用,氢能的贮存问题,推动了压力储能容器行业的发展,而这一领域恰恰是对于高端复合材料的应用需求较为迫切。再比如城市交通的拥堵和航空民用技术的低成本化,推动了城市空中交通的发展,无论是应用于货运还是客运,城市空中交通飞行器也已经成为了近年来航空行业发展的新市场,这类小型的载荷飞行器属于典型的“复合材料密集型”产品。

因此,总的来看,疫情对于高端复合材料市场存在一定的冲击,但随着技术的进步、成本的降低和新兴市场应用需求的增加,航空航天复合材料市场有望在疫情缓解后迅速实现复苏,继续保持较快的发展速度。