发布时间:2020-10-30 浏览人数:人

复合材料行业中运用3D打印技术的势头正在增强。航空航天、防卫和汽车等部门正在实施这种技术,以实现灵活开发、不同批量生产和按需交付。

JEC的最新出版物《2019-2024年全球复合材料市场概览》把3D打印列为当前三大行业焦点之一。国外一些复合材料媒体都把3D打印列为一个专栏,陆续报道3D打印复合材料的实例,反映这种新兴技术的发展态势。

3D打印基本概念

什么是3D打印?

3D打印是增材制造的一种名称,增材制造是通过添加材料制造物件。在3D打印中,3D打印机从CAD(计算机辅助设计)文件生成三维物体模型,供切片打印。有各种各样的材料和3D打印技术,因而比以往任何时候都更容易为各种行业制造零部件。

很多人认为3D打印机是一种新技术,可是3D打印机从20世纪80年代就已经出现了。然而,直到2009年,大多数3D打印机只用于工业用途,而且在大多数情况下其使用成本之高让人望而却步。如今,随着3D打印成本的改善,世界各地的企业都能够利用3D打印机来制造产品。

如何进行3D打印?

3D打印是一个相对简单、高度自动化的过程。

(1)从CAD文件开始。CAD文件可以由CAD软件(如Solidworks、AutodeskFusion、Onshape、ANSYS等)创建。

(2)将文件从CAD导出为STL文件,这是3D打印机的通用输入文件。

(3)STL文件导出后,把它上传到打印机的切片软件。

(4)上传后,定好制件方向,选择材料和其他打印参数,软件即开启自动化过程。软件将文件中模型切片分层,并确定每层的打印路径。

(5)切片后,按“打印”。制件逐层打印。不同的技术和材料可以控制制件的厚度、表面光洁度和成品的耐久性,而制件尺寸决定打印时间。

(6)打印后的材料逐层堆积粘结(固化),形成制品。3D打印机的类型和技术虽然3D打印机技术有很多种,但最常见的有七种类型。它们是:

·FFF(熔融线材制造),也称为FDM(熔融沉积成型);

·CFF(连续线材制造);

·ADAM(原子扩散增材制造);

·SLS/SLM(选择性激光烧结/选择性激光熔化);

·DLP(直接光处理);

·SLA(光固化立体造型);

·粘结剂喷射。

3D打印复合材料实例

Markforged致力用3D打印技术改变制造业

美国Markforged公司的创始人GregMark相信:强有力的增材制造技术可以改变世界,于是在2013年建立了这家公司。从在车库里起步,发展到现在员工分布在全球各地,公司的团队汇集了致力于改变世界制造方式的工程师、科学家、问题解决者和创造者。

该公司的3D打印业务包括金属打印和复合材料打印两类。复合材料打印包含工业打印系列和台式打印系列。

(1)3D打印复合材料所用原材料

◆纤维

Markforged公司的3D打印复合材料使用两种形态的增强纤维。

短切纤维:不到1mm长的短切纤维悬浮在尼龙基热塑性塑料中。这种组合称为填充塑料,使用标准的FDM打印工艺将其挤出。这些短切纤维增强了塑料,提高了屈服应力和弯曲强度。

连续纤维:包括玻璃纤维、碳纤维和凯夫拉(芳纶)纤维,它们可使复合材料制件具有金属那样的定向强度。与悬浮在塑料中的短切纤维不同,连续纤维不间断的贯穿在制件之中,因此把荷载分布在整个三维的几何结构中。

由于其独特的特性,连续纤维需要使用与FDM不同的3D打印方法。它们不会像塑料一样熔化和挤出,而是通过第二个挤嘴完整地铺放。在此过程中,纤维周围的一层薄薄的塑料熔化,使纤维粘附在基体上。这种方法称为连续线材制造(CFF)。

打印机如何知道将纤维铺放在哪里?所有的参数都在Markforged的切片软件Eiger中设定。

◆塑料

Onyx是用作复合材料基体的尼龙热塑性塑料。Onyx将尼龙的韧性和耐久性与复合材料的尺寸稳定性和强度结合起来,该公司称它是世界上最有能力的3D打印材料。它可以单独打印,也可以混入短切碳纤维,或用任何连续纤维增强。

Onyx FR在UL94易燃性测试中达到V-0等级,同时具有与Onyx相似的力学性能。它最适合于要求阻燃性、最小重量和强度的用途。

(2)3D打印复合材料所用工艺

FFF(熔融线材制造):

FFF是最常见和最实惠的打印方式,大多数机器使用这种技术。在FFF中,打印机将热塑性塑料加热到接近熔点,然后从挤嘴挤出,挤嘴跟踪每层的横截面,如此逐层重复。

CFF(连续线材制造):

CFF是一种升级的FFF工艺,在FFF打印的基础上还可以在制件中铺设连续纤维。在这个过程中,打印机利用第二个挤嘴在常规FFF热塑性制件内加入连续纤维。

(3)3D打印复合材料所用设备

◆工业级3D打印机

① Markforged X3型

Markforged X3是一种塑料3D打印机,它用短切碳纤维混入Onyx线材来生产比ABS塑料强度高20%,刚度高40%的制件。

② Markforged X5型

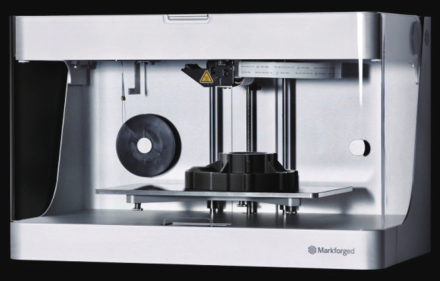

(来源:Markforged)

Markforged X5是一款玻璃纤维3D打印机,采用独特的双挤嘴打印系统,可将连续玻璃纤维贯穿整个制件,使其与金属一样坚固。玻璃纤维价格便宜,强度高,是3D打印的完美入门级纤维。X5利用玻璃纤维增强热塑性塑料制造出强度10倍于标准打印塑料件的部件。这种用激光辅助的、经久耐用的机器在任何环境下都能以合理的价格可靠地生产高强度制件。

③ Markforged X7型

Markforged X7型打印机提供了突破性的质量和精度。这种顶级的工业级打印机采用优化的双挤嘴打印系统,适合采用连续碳纤维和芳纶纤维增强材料。

◆台式3D打印机

① Onyx One型(使用短切碳纤维)

Onyx One以工业级打印机的质量和可靠性为基础,是一款面向专业人士的台式3D塑料打印机,其线材用短切碳纤维增强。

② Onyx Pro型(使用连续玻璃纤维)

Onyx Pro将工业级打印机的可靠性和准确性封装到一台可以安装在桌面上的机器中,永远不要担心打印失败。用玻璃纤维复合材料替代机械加工的金属,成本为1/20,强韧的制件兼具强度和经济性的优点。

③ Mark Two型(可用各种连续纤维)

这种顶级台式打印机可打印像铝一样坚固的复合材料部件。Mark Two结合了Mark forged独特的连续纤维(碳纤维、玻璃纤维、芳纶纤维)增强技术和卓越的可靠性。作为放在桌面上的工业3D打印机,Mark Two直接从打印床送出高性能制件。

(来源:Markforged)

多家公司进行连续纤维3D打印的开发和生产

随着专利的激增和实际生产的兴起,采用连续纤维增强的3D打印技术将迎来巨大的市场增长。以下仅例举几家公司。

●美国Arevo公司

对于一个习惯了长达数年或几十年的新产品开发周期的行业,复合材料制造商可能会发现美国Arevo公司研发自行车车架的时间表相当引人注目。该公司于2018年5月推出了由连续碳纤维/聚醚醚酮(PEEK)制成的演示车架;过后不久,美国各大自行车制造商都来与之接洽;随后于2019年2月在其20000平方英尺的新工厂投入自行车车架的生产,时间跨度只有9个月。自行车行业或许更为震惊的是:该公司研制的电动自行车的Arevo车架从设计到原型只用了18天,而传统的复合材料车架需要18个月。

开发周期如此之短的关键是什么?答案是:连续纤维增强3D打印。

虽然Arevo的经验不太可能成为所有复合材料制件开发周期的新常态,但它对复合材料行业和类似Arevo这样正在推进这项新技术的创新者来说都是个好兆头。

有趣的是,在连续纤维增强3D打印方面的努力似乎在两个发展方向上出现了分歧:一个是追求大批量应用;另一个是致力于原型和小批量制件的制造,这些小批量制件具有挑战性的特征,如高度复杂的几何结构或需要极其精密的制造以满足严苛的性能要求。这两条路径是否伴随着两条截然不同的技术路径,是一个争论的焦点。

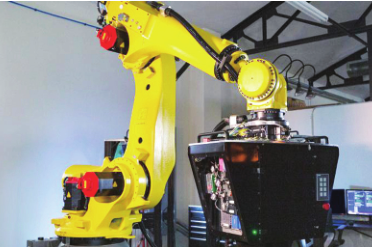

批量生产

Arevo迅速进入商业化生产是由该公司的直接能量沉积(DED)工艺所推动,该工艺用热塑性丝束预浸料打印制件。其Aqua打印机采用了一种获得专利的以激光为能源直接熔融沉积和原位固结的技术。这种采用机器学习算法的闭环过程是一种先进的热塑性复合材料沉积技术。据报道,由一个工业机器人、一个带有激光加热的打印头和一个旋转的平台组成的Arevo DED工作单元可以把生产速度比以前的连续纤维增强3D打印提高100倍。Arevo的产品制造重点是消费品(如自行车和电动自行车车架),另一个是航空航天用途,空客风险投资公司曾向Arevo的业务进行了投资。

(来源:Arevo)

●美国Orbital复合材料公司

另一家致力于采用连续纤维增强3D打印工艺进行大规模生产的公司是Orbital复合材料公司。与Arevo的技术相似,Orbital的模块化同轴挤出末端执行器、并排机器人技术和非热压罐工艺使其生产速度比以前的连续纤维增强3D打印速度快100倍。纤维通过挤嘴的中心孔喂入,基体材料通过周围的环形挤嘴喂入。并排机器人加快了生产速度。

●美国连续复材公司

该公司的名字是“连续复合材料”(Continuous Composites),是连续纤维增强3D打印技术的先驱,拥有世界上该工艺最早的专利技术(2012年)。公司首席执行官Tyler Alvarado对公司注册的CF3D技术的长期市场渗透力持乐观态度,并预计有一天它将用来按需打印全部飞机或汽车结构件——无论是10个还是10000个。

CF3D技术使用快速固化热固性树脂(亦可使用热塑性塑料)在打印头内浸渍干态连续纤维(包括碳纤维、玻璃纤维、芳纶纤维等结构纤维和光学纤维、金属纤维等功能纤维),纤维与树脂的组合料被挤出后立即固化。热固性树脂使该过程能够在自由空间中进行无支撑的高速打印。CF3D可实现50%~60%的纤维体积含量。

据称这种工艺在市场上是独特的,它将复合材料与快速固化3D打印工艺相结合,创造出无模具、无固化炉、无热压罐的制造技术,从而大大降低复合材料的制造成本,并可针对大型制品加大生产规模,针对小型制品缩小生产规模。

据后续报道,该公司与法国化工巨头阿科玛公司(Arkema)合作,将它的CF3D技术与后者的光固化树脂解决方案相结合,从而为连续纤维复合材料3D打印提供了新的选择。

(来源:ContinuousComposites)

●意大利Moi复材公司

该公司成立于2018年初,是从一家大学剥离出来的。它开发的CFM(连续纤维制造)工艺是一种类似于美国连续复材公司CF3D的工艺,该工艺曾获得2017年JEC创新奖,它将连续纤维热固性复合材料的高性能与3D打印工艺的潜力和效益结合起来,已成功打印了连续玻璃纤维增强环氧、丙烯酸和乙烯基酯树脂的复合材料。

Moi打印技术的主要固化工艺是紫外线固化,但也可改用其他固化和后固化机制——这是使用碳纤维时所必需的,因为碳纤维的不透明性和黑色会干扰紫外线固化。

该公司2020年初展示的MAMBO船就是采用CFM专利技术打印的玻璃钢船,它由Moi与一些工业合作伙伴(包括美国欧文斯科宁)合作制造。

此船尺寸为6.5m x 2.5m,重约800kg,分几部分用拟人机器人进行3D打印。每一部分是一夹芯结构,由PVC芯、聚酯树脂和玻璃纤维织物构成,然后将它们连接在一起,最后对外表面进行美化处理。MAMBO不仅是一艘用连续纤维复合材料完全3D打印的船的例子,而且将是计划投入使用的该类型船的第一个制品。该船拟于2020年7月推出,以展示这项技术是如何已能为市场生产商品,而不仅仅是展示原型。

MAMBO不使用模具,其独特设计的波形是目前的手糊或自动铺带、铺纤或长丝缠绕法不可能实现的。

美国欧文斯科宁公司为此船提供了玻璃纤维增强材料,意大利的一家航海部件公司Osculati提供了能够适配整个船体曲线和设计的配件。

(来源:MoiComposites)

●荷兰CEAD集团

该集团于2018年11月推出了大型CFAM(连续纤维增材制造)Prime 3D打印机。虽然其最初的用途是制造原型,但公司的相关主管表示,该系统对于低产量的大型、复杂产品尤其有利,交货期短、不用模具的优点使其成为一种高效的制造过程。

CFAM Prime是一款基于西门子CNC(计算机数字控制)系统的全封闭式打印机。据报道,这是欧洲最大的一台3D打印机,体积为2m x 4m x 1.5m。打印机的平均产量为15kg/h,可在没有操作员在场的情况下运行24h。它配备了一个智能加热/冷却系统,通过热摄像头监控工艺过程,并根据需要实时调整。CFAMPrime打印机可使用一系列热塑性塑料。在进入打印机之前,首先用所需的热塑性塑料预浸渍连续玻璃纤维或碳纤维。然后在打印机中,打印头使连续纤维与熔融的热塑性塑料颗粒复合,其中也可以包括一定比例的短切纤维。

●俄罗斯Anisoprint公司

Anisoprint公司像荷兰CEAD公司及其他一些公司一样,在将增强纤维送入打印机之前对纤维进行预浸渍。

该公司先后推出两种连续纤维3D打印机。

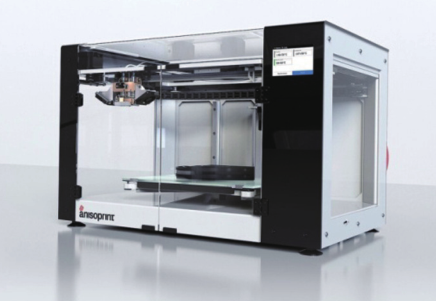

① Composer台式3D打印机

该机基于该公司的复合纤维共挤(CFC)专利技术。增强材料由干燥连续纤维(碳纤维或玄武岩纤维)经聚合物混合料预浸渍而形成,它们被称为复合纤维。预浸渍造成低孔隙率,并在后续打印过程中使增强材料与热塑性塑料达到良好的粘合。

在打印过程中,挤出机有两个喂料口:一个供经过预浸渍的增强材料即复合纤维进入,另一个供热塑性塑料线材进入。它可以使用耐热达270℃的任何塑料作为基体材料(如PETG、ABS、聚碳酸酯、聚乳酸、尼龙等)。

复合纤维和塑料在挤出机中分开运行,所以可以改变纤维的体积比,并通过复杂的曲线轨迹进行铺纤。通过这种方式,可以打印具有格状内部结构的复杂形状复合材料制件,这是复合材料的最佳形式。

使用Composer,可以打印出比其他材料(金属、塑料、非优化复合材料)更坚固、更轻、更便宜的最终应用部件。

该机的特点:

◆打印的连续纤维增强复合材料比纯塑料强度高30倍,比铝轻2倍;

◆复合材料结构最佳:增强材料呈格状,所需强度制品的重量、价格和生产时间最小;

◆双基体做法(预浸纤维的基体+热塑性塑料线材)确保低孔隙率、纤维与聚合物的良好粘结以及优良的力学性能;

◆二种机型:A3(420mm х 297mm х 210mm)和A4(297mm х 210mm х 140mm);

◆材料体系:增强材料有两种(连续碳纤维和玄武岩纤维),基体可用任何塑料;

◆使用切片软件Aura,可完全控制纤维路径的生成;

◆各层最小厚度:60μm ;

◆打印速度:1~10mm/s ;

◆塑料线材直径:1.75mm。

② ProM IS 500工业3D打印机

据2019年12月2日消息,Anisoprint公司又推出新产品——ProM IS 500,这是第一台专门设计用来打印连续纤维增强耐高温热塑性塑料的工业3D打印机。

机器设计包括设备构件、数控系统、质量控制和安全系统,能够精确、可重复和可靠地制造中等尺寸复合材料制品。打印机体积为600mm x 420mm x 300mm。该机配置加热室、自动校准、材料和打印质量控制、高精度行程控制等,符合工业接口和安全要求。这台机器设计的运行能力为:工厂环境下24h/7d。

这款新机器同样基于Anisoprint公司的复合纤维共挤(CFC)专利技术,它代表着Anisoprint一种新的制造方式,从桌面移到工厂地面。新颖的ProM IS 500打印机可以更好地发挥该公司的专业水平,而其基本构成沿袭了同样基于CFC技术的台式连续纤维3D打印机。

Anisoprinting打印技术可以不使用模具来制造形状复杂的最佳复合材料制件,这些制件比金属或未优化复合材料制件更强更轻。用Anisoprint材料增强的塑料具有860 MPa的拉伸强度,而其密度为1.4g/cm3 ,比铝轻2倍,并且具有特别的铺纤形式(格状),能够在设计荷载下以最小的材料用量获得最高的性能。它大大减轻了重量,缩短了生产时间,最终降低了制件的价格。

ProM IS 500打印机可配备多达4个可更换的打印头,用以打印复合材料和纯塑料。使用它,可以根据用户的目标,使用不同的材料(例如碳/玄武岩纤维)来增强制品的不同区域。

该机可使用PEEK(聚醚醚酮)和PEI(聚醚酰亚胺)等耐高温塑料作为复合材料的基体材料。这显著地扩展了3D打印制品的用途,使它们能够进入侵蚀性环境。