发布时间:2021-02-08 浏览人数:人

坠机和疫情减缓了波音和空客的生产速度,但新一代窄体客机仍有望在未来两年达到创纪录的月产量目标。同时,业界继续看好下一代窄体客机、电动飞机和飞行汽车市场,对复合材料主结构的高速、低成本非热压罐(OOA)制造技术的热情持续高涨。在这一背景下,树脂转移模塑(RTM)工艺无疑将在未来有更广泛的应用,空客公司甚至已经用RTM为A320制作了一个7米长的整体多梁襟翼原型。然而,传统RTM的缺点也非常明显——速度太慢,典型框、梁、肋等零件的树脂注射和固化时间都以小时计。

另一方面,随着越来越多的汽车开始使用复合材料并选择RTM工艺,这种长生产周期是宝马等制造商不能接受的。为此,业界相继开发了高压RTM和压缩RTM(HP-RTM/C-RTM)等工艺,将注射和固化时间从几小时压缩到了数分钟。目前,这些工艺正面向航空主结构应用进行深度开发,有望在几十分钟时间内,成形出纤维含量为60%且孔隙率小于1%的高质量航空级零件。

一、高压和压缩RTM的特点

1.HP-RTM:高压和树脂混合

对于RTM工艺的树脂注射和固化速度来说,压力是一个关键因素。传统RTM通常使用10-20巴的注射压力,而HP-RTM的压力在注射头可达150巴,在模具中为30-120巴,因此可以至少将注射和固化速度提升一倍。空客复合材料技术中心(CTC)开发的HP-RTM制造工艺,可以在20分钟内成形出尺寸1-2米的复杂外形零件,而典型Z型框的成形周期仅9分钟。

HP-RTM仍然利用干纤维预型件、闭合模具、模压机和树脂注射系统,只不过注射系统换成了高压混合注射头。以往,RTM航空结构几乎都使用树脂供应商预混合的单组分(1K)系统,但是需要低温冷藏运输和存储,且每箱只能装20升。因此,HP-RTM使用了两组分(2K)系统,在注射的时候才混合树脂和硬化剂,这节省了冷藏费用,每箱能装200升,并且提高了树脂的反应活性,也加速了成形过程。

高压和混合给HP-RTM带来了几个新问题。一是注射压力过高可能会让模具中的预型件移动,造成纤维冲刷,需要监测并平衡注射和模具压力;二是高的模具压力需要大吨位的模压机,尺寸2米的零件需要的压力约1500吨位,尺寸4-6米的零件则需要十分昂贵的模压机,这将显著增加投资成本;三是混合与注射同步进行,将树脂的质量保证责任从供应商转移到了零件制造商,这将使得质量控制和合格鉴定复杂化。

2.C-RTM:间隙注射和低压

C-RTM使用了称作间隙注射的树脂注射方式,其模具最开始是部分闭合的,干预型件和模具上表面之间留有间隙,然后抽真空并注入精确剂量的树脂。树脂先在预型件上漂浮,之后进行一个压缩冲程——模压机快速闭合模具中的间隙,迫使树脂在机械压缩力的作用下,沿Z向快速穿透、润湿整个预型件。间隙注射是空军研究实验室1990年资助开发的,但随后在汽车工业中的应用反而更加成功。

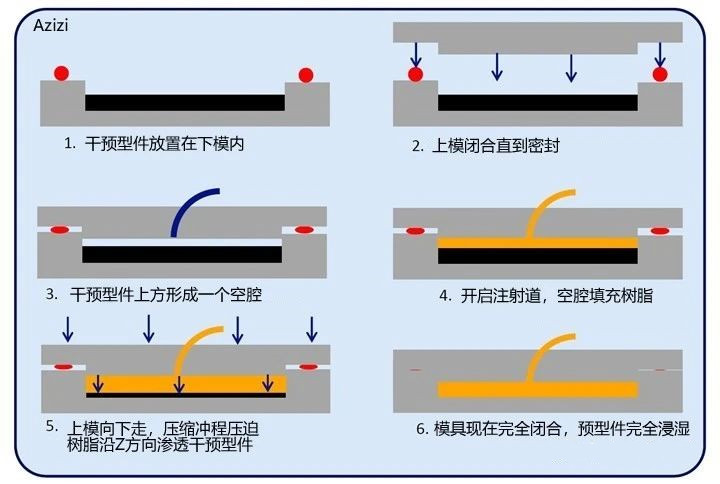

图1 压缩RTM过程

与HP-RTM正相反,C-RTM工艺的间隙注射可以以低压注射高粘度树脂,由于多了一个模压机的压缩冲程,树脂在预型件中的渗透速度要比传统RTM快得多,甚至可以到5分钟以内。同时,也无需大的夹紧力以防止树脂冲刷,而且模具压力仅有6巴,可以使用低吨位模压机,从而降低了投资成本。

此外,面向航空结构的快速批量RTM生产,自动化和智能化一直是重要主题。HP-RTM和C-RTM都可以使用集成了智能在线检测功能的机器人单元将干纤维预成型这一过程自动化,集成了传感器的树脂注射和固化模具的一体化制造单元则使成形过程更加智能。由于C-RTM在压缩冲程中必须精确保持闭合压力和间隙平行,智能控制对该工艺至关重要。

二、两种RTM工艺的航空研发进展

欧盟和空客一直以来都是民用航空领域OOA技术的积极倡导者,它们也资助和实践了数个航空主结构的HP-RTM和C-RTM研发项目,致力于提升整套工艺的技术/制造成熟度,成为“第一个吃螃蟹的人”。

1.航空主结构HP-RTM工艺

2013-2015年,奥地利政府资助了“起飞”计划,其中的“斯巴达”项目演示了HP-RTM工艺使A350舱门框的成本降低了30%。项目合作伙伴为空客直升机公司、模具企业阿尔派、设备制造商克劳斯玛菲、测试专业公司航空航天和先进复合材料(AAC)以及材料供应商赫氏。A350舱门框高约2米,宽200-250毫米,厚8-10毫米,具有复杂的形状和设计特征,由空客直升机使用传统RTM制造的14个零件组成。当前,舱门框的RTM使用编织材料制作预型件,并且需要多个压实步骤,整个过程需要三天。该项目改用非卷曲织物(NCF),这大大降低了材料成本和制造时间。

用传统RTM工艺制造舱门,需要复杂多件套工装,阿尔派开发的HP-RTM工装吸收了为宝马设计模具的经验,只有一个上模和一个下模。在简化模具的基础上,添加了一些功能以使工艺更强大、更灵活,比如用于汽车零件大批量生产的密封系统,以及将所有传感器集成到模具中。项目使用克劳斯玛菲的HP-RTM系统,该系统集成了具有自动化、高压(最高80巴)混合、测量和注射功能。基线工艺包括:在80°C时注射,升温至120°C(传统RTM工艺的固化温度)并保持1小时,然后升温至180°C(HP-RTM工艺)并保持90分钟,最后以每分钟2°C 的速度降温并脱模。整个成形周期约4小时,但是注射时间仅需20秒。

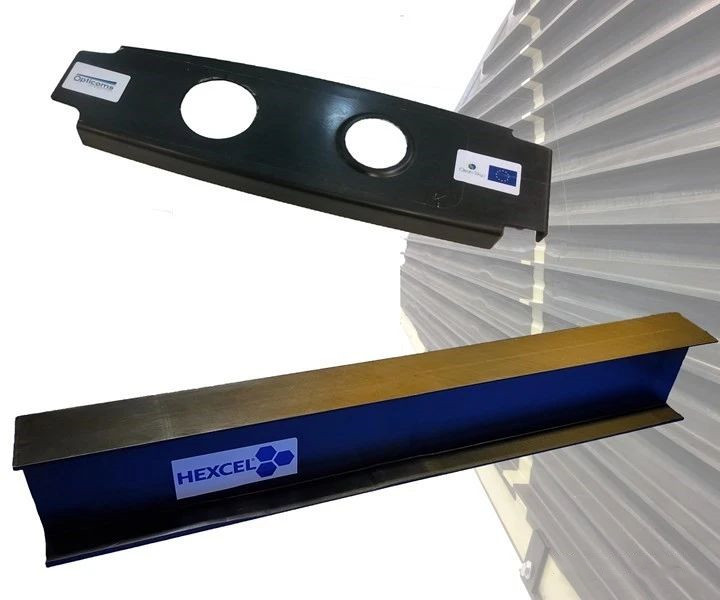

图2 HP-RTM舱门框工装

“斯巴达”项目生产了20个演示零件。这些舱门框的固化时间由树脂配方和经过空客认证的工艺所驱动,目前仍然很长,但整个成形周期已远低于4小时。现在预型件可以只需在180°C下初始固化30分钟,再在真空下进行额外的后固化之后取出,以消除热应力并确保机械性能。演示零件的性能十分良好,与之前使用RTM的零件相当,没有发生纤维冲刷,因为预型件被固定在模具中并且非常稳定。项目证明了可以使用HP-RTM工艺实现零件更高批量的自动化生产。HP-RTM系统需要额外的工装套件,但是仅需一个注射和模压单元就可以完成从树脂混合到固化的过程。借助该系统,可以将舱门框零件成本降低700欧元,并达到500-1000个零件的年产量。这个生产速度并不高,但也可以迅速收回设备投资成本。

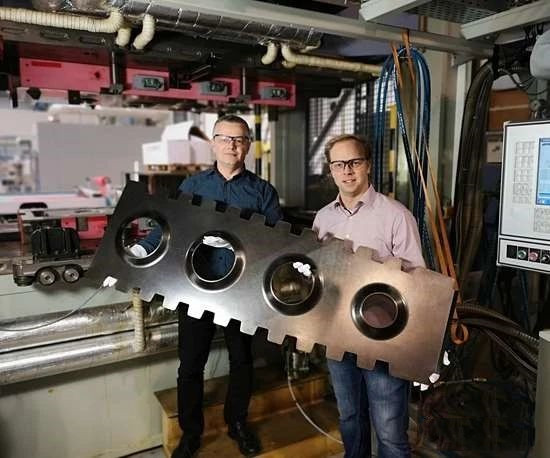

除了空客直升机,空客CTC使用HP-RTM工艺开发了长1.5米、宽0.5米的翼肋并于2018年展出,其固化时间15分钟,成形周期20分钟。CTC发现如果只是为了更好地混合高反应活性树脂,模具压力可以不用像汽车工业那么高,因为汽车零件往往要在2分钟内成形,要求树脂必须快速渗透整个预型件,所以除了高注射压力,也同时需要高模具压力。

图3 CTC展示HP-RTM翼肋主结构

2.航空主结构C-RTM工艺

2016年,欧盟“洁净天空”2计划在“更经济可承受的复合材料结构”工作包中,启动了“面向小型飞行器的优化的复合结构”项目,其中一个目标就是通过集成的结构和自动化的液体成形方法,降低支线客机等小型飞行器的生产成本。项目主要合作伙伴为以色列航宇工业公司、意大利比亚乔公司、设备供应商技术模量工程公司及旗下复合材料联盟公司(CAC)以及材料供应商赫氏的英国和法国业务部门。

项目面向2025年达到技术成熟度6级,将开发机体创新技术验证件,其中一个是全尺寸复合材料机翼,包括热压罐整体成形的三翼梁上蒙皮,以及由C-RTM工艺制造的翼肋和桁条。翼肋使用HiMax NCF,工字型桁条使用HiTape单向带,两者都采用RTM6 1K树脂体系。HiMax NCF包括一条线密度20分特克斯细的针织纱线,可使大型、扁平结构快速铺放,减小体积并提高悬垂性;而HiTape能够为大型、复杂结构量身定制铺层,从而减少浪费。针对RTM,赫氏在两种材料中集成了低单位面积重量的超轻薄热塑性长丝纱线,对于HiMax,纱在NCF铺层之间插入;对于HiTape,将纱贴合在碳纤维单向带的两侧。这些纱可用作粘合剂,防止干纤维在铺放时错位,它们还可以起到一种网格结构的作用,提升树脂的流动性,并增加冲击后压缩强度和层间剪切强度。

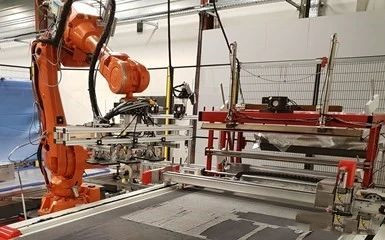

图4 自动化C-RTM单元

项目开发了三维预成型单元,其集成控制系统通过一个摄像头系统和多用途软件,将加工过程中拍摄的图片与零件的CAD数据库进行比较,从而实现预型件外形识别、纤维方向控制、铺层定位以及缺陷和外来物检测。来自控制系统的反馈指示机器人如何按照正确的顺序和时机拾取和放置铺层,并且在检测到错误时也会提醒单元操作员。可以对系统进行配置,以便操作员手动移除铺层,然后重新启动系统以重新放置新铺层;或者,可以与客户一起创建自动化的解决方案,以去除有缺陷的铺层并纠正错误。用于检测铺层边缘和轮廓的光学图像也用于控制纤维方向,可以为每种类型的零件校准此顺序。为了检测褶皱和外来物,有一个包含不同缺陷的数据库,可以对其添加数据,从而让深度学习算法随着时间的推移而不断改进。以打造一个自适应控制系统。

预成型单元可以每铺层15秒的速度铺放,不到20层的翼肋在20分钟内完成铺放。工字型纵梁的铺放时间要45分钟,这是因为其拥有复杂的形状和厚度从1.2毫米到6毫米不等的层压片叠层。这个速度比手动工艺要快得多,并且减少了出错的风险,提高了工艺可重复性和质量,同时降低了成本。树脂方面,对于0.7米长、0.2米宽的翼肋,注射时间从40分钟减少到5分钟;对于长0.9米、高0.15米的工字型纵梁,注射时间从1小时缩短到5分钟以内。注射时间的减少对于大型零件(如完整的机翼蒙皮或直升机旋翼桨叶)将更加明显。固化时间均为90分钟,是整个生产中最长的一个环节,对比CTC的HP-RTM翼肋,C-RTM机翼的成形周期要长了不少。

三、未来应用前景展望

HP-RTM的快速注射和固化、C-RTM的快速和低成本注射,以及包括预成型在内整个过程的自动化,都大大压缩了成形周期,因而受到了汽车行业的青睐。目前看来,航空工业正在从尺度1-2米的框、梁、肋结构入手,探索将其引入复合材料主结构制造中。窄体客机和支线客机上千架的年产量使得两种工艺均具有巨大的成本效益,特别是新一代A320和B737系列有很多零件都是几十年前设计的,工艺仍然还是手工的,替代后将大幅提高其生产效率。

对下一代窄体客机和电动飞机而言,大面积采用复合材料几乎是必然的,这就让HP-RTM和C-RTM拥有更广阔的市场前景。特别是汽车工业的成熟应用,意味着具备类似甚至相同框架结构的直升机、倾转旋翼机,以及飞行汽车和垂直起降飞行电动车等未来产品,将更容易采用这两种工艺,从而极大扩展它们的用武之地。相信在进一步优化材料和质量控制、提升自动化和速度,并且解决认证等问题之后,我们很快就能看到“第一个吃螃蟹的人”,然后看到其在航空工业生根发芽、落地开花。