发布时间:2020-12-11 浏览人数:人

JEC韩国在线2020揭晓了JEC复合材料创新和启动助推器竞赛的获胜者。JEC Group每年都会使用复合材料来奖励最前沿、最巧妙的项目,以发挥其在不同类别中的全部潜力。在今年的第二版中,JEC Korea Online在11月24日举行的一系列推介活动之后,揭露了亚太地区最好的初创企业。

JEC韩国在线的主要目标是通过JEC启动助推器和JEC复合材料创新奖来促进合成材料行业最重要的创新项目。

2020创业助推器奖(2020 STARTUP BOOSTER WINNERS)

Startup Booster是一项初创企业竞赛,它使公司能够找到和评估与他们可能已经参与的项目相比对其行业具有潜在影响的创新。

JEC Composites Startup Booster 2020的获奖者是:

LIGNUM(韩国)评审投票最高

JUC SURF(澳大利亚)公众投票最高

2020年创新奖(2020 INNOVATION AWARDS WINNERS)

JEC复合材料创新奖是一项历史悠久的全球性计划,其三个简单目标是:确定、推广和奖励世界上最具创新性的复合材料解决方案。

在过去的15年中,JEC创新计划已吸引了全球1800家公司参与;177个公司和433个合作伙伴因其复合创新的卓越表现而获得奖励。JEC创新奖基于合作伙伴对创新的价值链、技术性或商业应用的参与来奖励复合材料冠军。

JEC复合材料创新奖的获奖者因其在4个方面的创新解决方案而获得奖励:

● 航天

● 汽车与公路运输

● 设备与机械

● JEC复合材料杂志特别奖

汽车、道路运输

Hankuk Carbon Co., Ltd(韩国)

● EV电池盒用玻璃复合材料

可以使用这种新型快速固化的glass环氧预浸料阻燃剂生产轻型电池盒,并准备进行批量生产。

Hankuk Carbon开发了一种环氧玻璃预浸料,其采用快速固化的树脂(4分钟/ 150℃)进行批量生产。因此,可以应用使用压制方法的预浸料压缩成型(PCM)技术。此外,事实证明,这种材料适用于使用片材成型方法的所有部件。特别是,该材料适用于生产要求阻燃性为UL-94 V0级的EV电池盒。特别地,它可以应用于需要高机械性能的电池盖以及电池的下部托盘。此外,与碳纤维织物相比,它具有与碳纤维织物和低成本材料相似的机械性能。

航空航天

Institute of Polymer Technology (LKT)(德国)

合作伙伴:德国德国航空航天公司(DLR)(德国),古柏施集团(德国),克里斯蒂安·卡尔·西本沃尔斯特有限公司(德国),施密特GesellschaftfürWerkzeug- und Formentechnik mbH(德国)和拉施 )。

● 涡轮支柱的热固性模内成型

创新之处在于基于预浸料压缩成型和热固性注塑成型在一个模具中的结合,从而一体生产涡轮支柱。

聚合物技术研究所及其合作伙伴开发了一种创新工艺(称为Duro-IMF),用于生产由热固性纤维复合材料制成的无需返工的混合组件,该组件具有最高的轻量化潜力,能够显著减轻重量。通过替代金属部件,从而减少飞行操作中的燃油消耗和排放。

此外,该方法的材料和能量效率高于常规方法。在集成过程中,通过模具的闭合运动形成未交联的热固性半成品,然后使用未交联的短纤维增强的热固性模塑料通过注射成型进行功能化。

然后,两个组件一起固化。与传统的类似工艺相比,联合固化缩短了周期时间。另外,交联反应和扩散过程由于界面空间和同时交联而在界面处发生。这导致粘结强度的显著提高,从而允许在航空技术中应用。而且,2D和3D功能元件可以通过注塑直接集成,并且仅需要一个模具。创新性集成过程的实现是通过对推力为70 kN的飞机涡轮机的涡轮机支柱进行空气动力学整流罩来实现的。

设备和机械

Ilsung Machinery(韩国)

合作伙伴:韩国的Dongsung公司,韩国的碳融合技术研究所(KCTECH),韩国的纺织机械融合研究所(KOTMI)(大韩民国)和LG Hausys(大韩民国)。

● 高性能碳纤维SMC机

高性能碳纤维SMC机器可实现更高的机械性能,降低成本,不含VOC的SMC并易于维护。

与通常用于玻璃纤维的传统SMC机器相比,已开发的SMC机器针对碳纤维进行了优化。为了实现碳纤维SMC,增加了一些部件并对其进行了增强。碳纤维切割,铺展和分割,多层树脂层,计量和温度可控的树脂供应以及碳纤维传输单元。

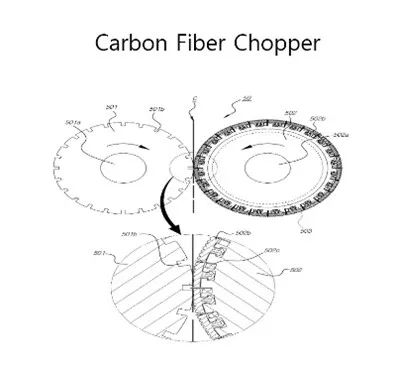

1.碳纤维优化切割:由旋转刀片辊和凹槽辊组成的碳纤维切碎机具有创新的切割机制。通过拉伸碳纤维来施加适当的张力。位于旋转切割辊中的切割刀片连续穿透凹槽辊的挖出部分以切割碳纤维。这促进了可靠的高速切割并延长了刀片的使用寿命。

2.单线碳纤维铺展和分割:考虑到碳纤维的成本和浸渍,该过程在碳纤维SMC中非常需要。碳纤维通过加热棒和振荡扩散棒扩散,纵切刀将大K CF(50K)分成小K CF(3K),以实现降低成本和均匀的物理性质。

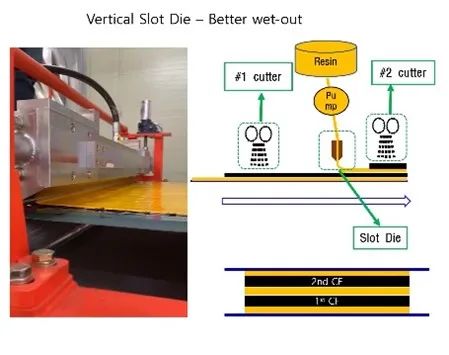

3.多层树脂层新的SMC机器通过在垂直切缝模头中在短切碳纤维层之间添加额外的树脂层来改善浸渍效果。超过三层(至少是底部,中层和顶部)的树脂层比传统的SMC机器具有更好的浸润性,实现超高CF含量(高达65%)和高速生产的可能。

4.计量和温度可控的树脂供应:使用计量泵可以轻松地控制树脂供应。由于树脂温度控制,高粘度树脂(例如不含VOC的树脂)可用于已开发的SMC系统。

5.增强碳纤维转移:为避免碳纤维损坏,趋势驱动辊被应用于新机器。使用钢拉辊替代常规的橡胶压料辊。结果,通过降低摩擦力减少了对碳纤维的损害,并使SMC具有较高的机械性能。

JEC复合材料杂志特别奖

Toray Carbon Magic Co., Ltd. (日本)

● 由47%树脂制成的概念车

这种设计理念只能通过用树脂制成整个车身来实现。CFRP悬架系统通过赋予韧性和刚度特性,可反复变形。

连续曲面的表面配置,较大的玻璃面积和敞开的车门、独立的前挡泥板以及有盖的后轮都是该车的组成部分,具有未来派风格和出色的空气动力学性能,有助于节能。由于重量轻、高刚度和碰撞安全性,单体外壳通过热固性复合材料而具有出色的物理性能,成为外部车身。重量从传统金属框架的300kg减少到140kg,减少了50%以上。

尽管传统上很难用树脂制成,但CFRP零件仍可用于汽车的悬架系统。不仅对于主要的悬架部件,而且对于变形较大的弹簧也可使用。前部是CFRP板簧悬架,结合了双叉骨的手臂。这有助于建立独特的独立挡泥板,并预期具有减振功能的布局,这是复合结构的特征之一。后侧的螺旋弹簧通过提供韧性和刚度来重复变形。