发布时间:2020-11-11 浏览人数:人

近年,在国外复合材料文献中,有两个词的出现频次较高:overmoulding和organosheet。overmoulding在塑料行业中意为重叠注塑、复合注塑、再注塑等,延伸到复合材料行业中则意为两种模塑工艺的叠加或混搭,国内译法不一,有的译为“重叠模塑”或“叠塑”,有的译为“复合模塑”,有的译为“混搭模塑”,还有的称为“包塑”,本文暂且以“重叠模塑”称之(在摘引文字中,仍用原译法)。organosheet按照字面意思译为“有机片材”。

重叠模塑

汽车工业对轻量化的需求推动了复合材料重叠模塑技术的出现和增长。发展至今,重叠模塑有以下形式:

⑴ 热成型/注塑重叠模塑

来自不同报道的以下几段文字描述了这种模塑方法的开发背景、工艺过程和应用实例:

◆ 德国的一个合作群体完成了一个多年的项目SpriForm,开发了一种热成型/注塑混搭工艺,使用纤维增强复合材料制造复杂部件。

合作伙伴——奥迪公司、邦德层合品公司、复合材料研究所、雅各布塑料集团、朗盛公司和克劳斯玛菲公司——在慕尼黑的项目闭幕式上介绍了SpriForm合作项目的成果。

该生产工艺结合了热塑性注塑和连续纤维增强半成品(所谓有机片材)热成型的优点,可用来制造轻量化结构部件。有机片材呈板状,其增强纤维由聚酰胺(PA)基体浸渍。抗冲击性能较好的片材由6层0.5mm的纤维层和一种PA6基体组成。

在全自动SpriForm生产单元中,通过红外线烘箱预加热的单张片材被机械手送入注塑模中,在注塑模中由液压针固定到位。同时,模具另一侧的制成件被移出模具。然后,新送入的片材在此进行热成型,并经过注塑作业形成加强筋,制件边缘被完全包封。克劳斯马菲公司对此提供了注塑料,以便根据制件要求调整纤维含量和长度(纤维含量最多达60%)。

SpriForm生产工艺将连续纤维增强热塑性片材制成的热成型件与热塑性注塑件相结合,制造出轻质、耐碰撞的汽车部件。典型制品包括座椅壳和靠背、仪表板托架、箱盖、侧面碰撞保护件和半结构件等。

◆ 热成型/注塑混搭成型是汽车工业寻求短模塑周期(<2分钟)的一个例子。在德国开发的SpriForm工艺被用于德国Johnson Controls公司领导的CAMISMA汽车座椅靠背项目中。该工艺先预热由碳纤维增强聚酰胺12(PA12)有机片材做的坯料,接着在金属对模中压塑它们,然后注入一种30%短玻璃纤维增强尼龙12配混料,填充模腔,形成完全叠塑的边缘以及加强筋、紧固件和其他功能件。使用两个机器人,使这一过程实现了自动化。与钢制座椅靠背相比,这种靠背重量减轻了40%~50%。连续碳纤维增强PA12片材提供了所需的刚度和强度,而成本更低的注塑材料占据了座椅靠背质量的一半。这种一步成型过程大致花费90秒钟,能制成几何形状复杂的部件,无需二次操作。有机片材预制件的底层是用PA12浸渍的碳纤维毡,此毡由回收碳纤维制成,这也是降低制件成本和碳足迹的一种手段。

◆ 近年出现的一种热塑性复合材料技术有望未来在汽车结构部件的大规模生产方面取得巨大进展。工艺过程是:先加热尼龙6浸渍的连续纤维增强片材坯料,然后将其置于注塑模中,在注塑模中成型为3D形状并用更多尼龙6(未填充或用玻纤增强)重叠模塑。在某些情况下,也可将片材坯料在放入注塑模之前先进行热成型。这种替代金属的技术是塑料/金属“混搭”复合材料的一种继承,塑料/金属“混搭”复合材料是把金属片材预成型并用塑料进行叠塑,以添加加强筋、附件和其他小零件。

最初的开发重点主要是汽车内饰件,包括座椅部件、车门侧面碰撞梁、车横梁、制动踏板、转向柱保持架、安全气囊模块和车前端等。

实例之一是汽车的安全气囊模块。该模块的重量至少比目前市场上的玻纤增强尼龙6注塑件轻30%。它由含47%连续玻璃纤维的Tepex dynalite尼龙6复合片材成型,用朗盛公司含有40%短玻璃纤维的 Durethan尼龙6叠塑。

图1 重叠模塑的汽车安全气囊模块

无论如何称呼,这项技术在其他市场也有很大的应用潜力,有一些变异技术正在开发之中,这将促进热塑性复合材料在多种行业中的使用。

◆ 注塑机供应商恩格尔公司和克劳斯玛菲公司在德国迪塞尔多夫举行的K2010会上演示了使用复合材料片材和尼龙树脂进行的重叠模塑技术。两家公司都使用机器人在烘箱中以300℃预热片材30~40秒钟,然后把热片材移送到注塑模,关闭模具使片材预成形后注入更多尼龙至特定部位。周期时间为33~55秒钟。

◆ 位于北爱尔兰的CCP Gransden公司是世界领先的复合材料制造商,在业内已有四十余年的生产经验。2012年公司判断认为,热塑性复合材料将迎来重大的发展机遇。CCP与Engel公司的英国分公司合作,共同开发出先进复合材料制品的量产技术。双方将热压成型工艺和注塑工艺合二为一,成就了复合模塑(overmoulding)工艺。

在此工艺中对一种叫做有机片材(organosheet)的增强热塑性片材进行加热是一个关键,为此采用特殊设计的红外线加热烘箱进行快速加热,片材由机械手夹持进入烘箱进行两面加热。随后,高速多轴机械手将经过加热的有机片材送入加压设备。在压机合拢进行热压作业的同时,注塑设备同步将熔融状态下的热塑性树脂注入。通常状况下,注入的热塑性树脂中还会混有短切纤维。“这是一种超快的一步成型工艺,只要部件的尺寸和几何形状合适,单件的生产时长能够控制在2分钟以下。

”这种复合模塑工艺给CCP公司带来了设计、生产方面极大的效益:

* 强度高、刚度高;

* 一体化成型既提高了刚度,又保证了良好的功能性和可组装性;

* 具备生产几何形状复杂部件的能力;

* 极短的生产周期,单个部件生产时长低至2分钟;

* 材料可选的范围广;

* 接合面接合完美,完全可以视为一体结构;

* 极大减少了工艺所需的步骤;

* 产品极具视觉美感。

上述列举的种种优势,大都得益于“热压+注塑”一步成型。相关人员说,在一步成型的工艺中,基层材料和表层材料之间可以实现更好的接合。“当两者都处于半熔融状态时,会产生分子间的相互扩散。”“由此,我们将获得更好的机械性能,同时接合处的外观也将更好,侧面不会有溢出,边缘处干净利落。”

◆ 一种将连续碳纤维增强聚芳醚酮与短切纤维/聚醚醚酮配混料重叠成型的工艺正在航空航天市场取得进展。以前不能用复合材料制造的高性价比零部件,现在可以用比金属制品更低的成本制造了。

像飞机储仓B型托架这样的部件达到了高复杂性和高强度的要求——这种组合特别适用混搭重叠成型技术来满足。

⑵ 注塑/压塑重叠模塑

如上所述,单向纤维或有机片材预制件的重叠注塑是一个很有吸引力的过程,原因有很多。它速度快,一致性好,可重复性好,而且可以用相对容易获得、编程和控制的机器来执行。然而,注射成型的缺点是,它需要很昂贵的模具(当然比压塑模具更昂贵)。此外,重叠模塑要求在模具中进行,如果它是一个较大的制品,就需要较大的模具。这一切加起来,必然增加重叠模塑的成本。

美国Fibrtec公司首席执行官Robert Davies针对这一问题开发了一个有趣的解决方案。他的系统使用他自己设计的注塑/压塑混搭成型工艺,将较小的注塑零件或嵌件组合到较大的压塑件中。这种解决方案不是包围复合材料预制件注射成型,而是包围注塑件进行压塑成型。

利用Fibretec的工艺,先使用热塑性树脂、低成本模具和传统注塑机来离线注塑加强筋、凸台和类似的小零件,然后,用机器人把这些注塑件送入压塑模具中,精确定位,与Fibreflex预制件一起热压成型。Fibreflex是该公司用热塑性树脂浸渍的丝束,经机织或编织后切割成模具的形状,形成预制件。材料进入模具后,在成型温度和压力下成型。短时间(几秒到几分钟)后,制件冷却并脱模。

Davies解释说:“这些注塑嵌件是由与预制件中的同一种树脂制成的,所以当它们熔化并压在一起时,就会变得均匀。”

在树脂体系方面,Fibrtec采用了聚醚醚酮(PEEK)、聚碳酸酯/丙烯腈-丁二烯-苯乙烯(PC/ABS)共混料或聚酰胺(PA)6。

Davies说,他最初是在2008年开发了此工艺,当时用碳纤维和PA6制作了一个笔记本电脑外壳。客户最初的设计是全注塑件,但实际用途需要更耐用的外壳,这促使Fibrtec推出了模压叠塑解决方案。

据报道,Fibrtec的注塑/压塑重叠成型工艺与传统的注射叠塑相比具有显著的优势,包括缩短周期时间、降低模具成本、增加可调节性、减少废料和提高性能等。Fibretec还声称,两种材料之间的熔接质量与注射叠塑的熔接质量一样好或者更好。

有机片材和注射配混料

如上所述,有机片材(或称有机板材)和注射配混料是重叠模塑工艺中所用的材料。一些公司为之研制和供应这些材料。举例如下:

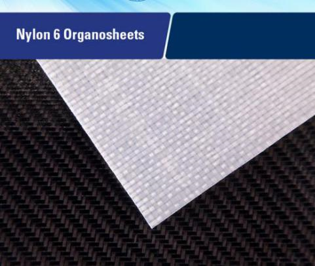

◆ 德国邦德层合品公司的Tepex®产品族是知名的纤维增强热塑性塑料半成品(片材),增强材料是玻璃纤维、碳纤维或芳纶纤维织物或其它任何形式的连续纤维产品,它们经聚合物充分浸渍和固结,在材料内几乎无空气残留(<3%)。Tepex®可用于热成型、压塑和注塑等工艺,尤适于用作重叠模塑工艺中的有机片材,其应用实例有:

? 恩格尔公司和克劳斯玛菲公司在K2010会上演示了混搭复合材料的模塑工艺。两家公司都采用邦德层合品公司的尼龙6浸渍玻纤织物片材和朗盛公司的尼龙6叠塑配混料进行重叠模塑(现朗盛已收购邦德层合品公司)。

? 在K2010会上,朗盛还展示了由德国Magna Decoma Exterior Systems公司提供的奥迪A8前端模塑件,它是由铝和Tepex片材经尼龙6重叠模塑制成。

? 邦德层合品公司最近又报道,在其研究项目中,使用玻璃纤维无捻粗纱布增强尼龙6制成的Tepex dynalite 102-RG600半成品作有机片材,与纤维复合材料空心型材和注塑配混料结合,制成高度一体化的汽车座椅靠背,从而大大减轻汽车重量。

图2 Tepex片材

◆ 德国巴斯夫公司展示了由法国Faurecia公司生产的汽车座椅靠背,这是由位于美国加利福尼亚州的高性能材料公司提供的玻纤织物增强尼龙片材和巴斯夫提供的35%玻纤填充尼龙6配混料重叠模塑制成,比普通座靠背要轻20%,并兼具刚性、延性和A级表面光洁度。巴斯夫专门为之开发了重叠模塑配混料Ultramid CompoSIT XA3232。

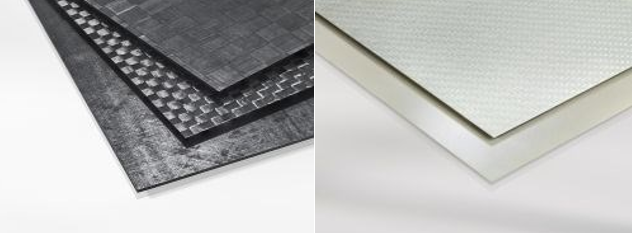

◆ 美国玻璃纤维制造商佳斯迈威公司的AP尼龙6复合片材/板材是一族以玻璃纤维、碳纤维为增强材料,以尼龙6为制成的半成品。其中OS-6和NCF-6系列产品是用尼龙6树脂充分浸渍增强纤维织物形成的热塑性片材。OS-6系列含机织物,NCF-6系列含无屈曲织物(缝编织物)。机织物和无屈曲织物的重量可达2500g/m2,用一步过程完全浸渍,因此无需层合/压固步骤来达到所需厚度。

OS-6和NCF-6系列有机片材是轻量化零部件的理想结构性增强材料。它们适用于高产量的制造工艺,例如注射重叠成型和压塑重叠成型,并且能够在满足短周期时间要求的同时将复杂的小零件融入到结构热塑性复合材料中。

图3 佳斯迈威公司的尼龙6有机片材

OS-6和NCF-6系列产品与传统有机片材相比的优点

传统的有机片材是用熔融的热塑性聚合物浸渍织物制成的。聚合物熔体的粘度限制了树脂浸渍的程度和速度,也限制了可浸渍织物的选择。OS-6和NCF-6系列有机片材是通过极低粘度的单体己内酰胺的浸渍和原位聚合制备的。这导致:

? 复杂织物的完全浸渍;

? 复合材料无空隙;

? 由己内酰胺阴离子聚合形成高分子量尼龙6。

玻璃纤维复合材料的附加优点

佳斯迈威的活性玻纤产品StarRov®886无捻粗纱含有能促进己内酰胺聚合的浸润剂。玻璃纤维的反应表面提供了强劲的纤维-树脂结合,从而改善了玻璃纤维-尼龙6复合材料的性能。

◆ 德国西格里集团亦供应含碳纤维和玻璃纤维的有机板材。

图4 碳纤维基(左)和玻璃纤维基(右)有机板材(来源:SGL Group)

◆ 荷兰滕卡特公司的 Cetex TC1225碳纤维/聚芳醚酮预压固片材被荷兰热塑性复合材料研究中心(TPRC)用来制造示范制品。在此过程中,片材与热塑性复合材料嵌件一起压塑,然后用Victrex PEEK90HMF40注塑料叠塑。复合材料较低的熔化温度能使PEEK(聚醚醚酮)在适中的温度下叠塑。注塑聚合物的热量用来熔化固体嵌件的表面。TPRC称,这种材料组配适用于两步的重叠模塑过程。